O cientista de materiais do LLNL Joe McKeown observa enquanto o pesquisador de pós-doutorado Thomas Voisin examina uma amostra de aço inoxidável impresso em 3D. Crédito:Kate Hunts / LLNL

O aço inoxidável de "grau marítimo" é valorizado por seu desempenho em ambientes corrosivos e por sua alta ductilidade - a capacidade de dobrar sem quebrar sob tensão - tornando-o a escolha preferida para oleodutos, Soldagem, utensílios de cozinha, equipamento químico, implantes médicos, peças de motor e armazenamento de resíduos nucleares. Contudo, As técnicas convencionais para fortalecer esta classe de aços inoxidáveis geralmente custam a ductilidade.

Pesquisadores do Lawrence Livermore National Laboratory (LLNL), junto com colaboradores do Laboratório Nacional de Ames, Georgia Tech University e Oregon State University, alcançaram um avanço na impressão 3-D de uma das formas mais comuns de aço inoxidável de grau marítimo - um tipo de baixo carbono chamado 316L - que promete uma combinação incomparável de propriedades de alta resistência e alta ductilidade para a liga onipresente. A pesquisa aparece online em 30 de outubro na revista Materiais da Natureza .

"Para tornar úteis todos os componentes que você está tentando imprimir, você precisa ter esta propriedade do material pelo menos igual àquelas feitas pela metalurgia tradicional, "disse o cientista de materiais LLNL e principal autor Morris Wang." Fomos capazes de imprimir componentes reais em 3-D no laboratório com aço inoxidável 316L, e o desempenho do material foi realmente melhor do que aqueles feitos com a abordagem tradicional. Esse é realmente um grande salto. Isso torna a manufatura aditiva muito atraente e preenche uma grande lacuna. "

Wang disse que a metodologia pode abrir as comportas para a impressão 3-D generalizada de tais componentes de aço inoxidável, particularmente na indústria aeroespacial, indústrias automotivas e de petróleo e gás, onde materiais fortes e resistentes são necessários para tolerar força extrema em ambientes hostis.

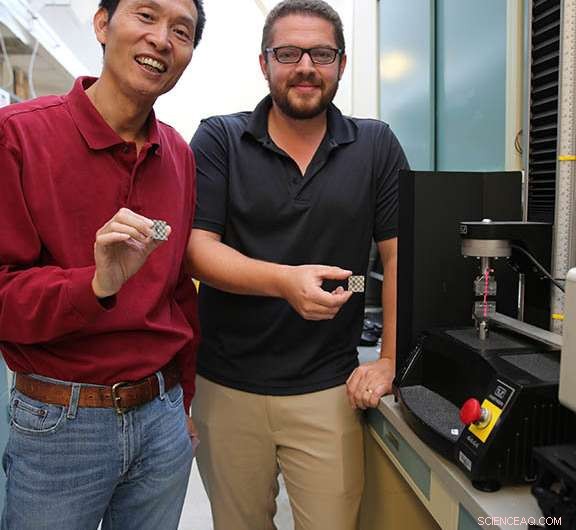

Os pesquisadores dizem que a capacidade de imprimir em 3D de grau marinho, aço inoxidável de baixo carbono (316L) pode ter implicações generalizadas para indústrias como a aeroespacial, automotivo, e petróleo e gás. Crédito:Kate Hunts / LLNL

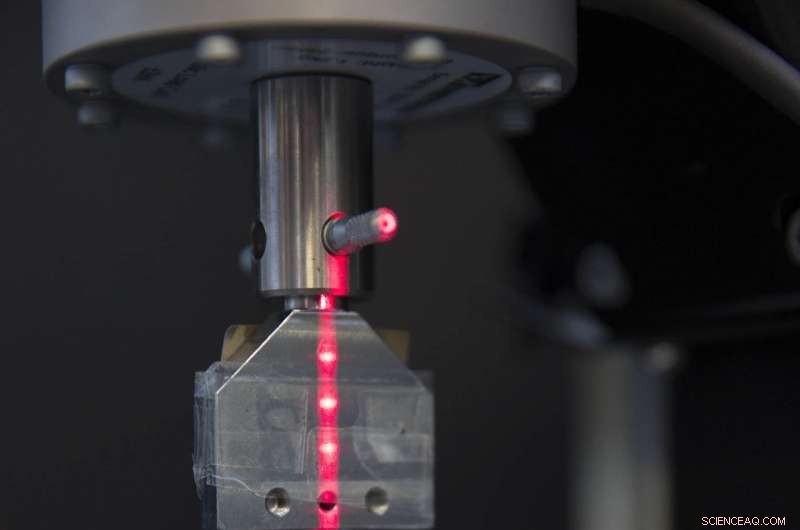

Para encontrar com sucesso, e exceder, os requisitos de desempenho necessários para o aço inoxidável 316L, os pesquisadores primeiro tiveram que superar um grande gargalo que limitava o potencial de impressão 3-D de metais de alta qualidade, a porosidade causada durante a fusão a laser (ou fusão) de pós de metal que pode fazer com que as peças se degradem e quebrem facilmente. Os pesquisadores abordaram isso por meio de um processo de otimização de densidade envolvendo experimentos e modelagem de computador, e pela manipulação da microestrutura subjacente dos materiais.

"Esta microestrutura que desenvolvemos quebra a barreira tradicional de ductilidade-resistência, "Disse Wang." Para aço, você quer torná-lo mais forte, mas você perde a ductilidade essencialmente; você não pode ter os dois. Mas com a impressão 3-D, somos capazes de mover esse limite além da compensação atual. "

Usando duas máquinas diferentes de fusão de leito de pó a laser, pesquisadores imprimiram placas finas de aço inoxidável 316L para testes mecânicos. A técnica de fusão a laser resultou inerentemente em estruturas semelhantes a células hierárquicas que poderiam ser ajustadas para alterar as propriedades mecânicas, pesquisadores disseram.

"A chave era fazer toda a caracterização e olhar para as propriedades que estávamos obtendo, "disse o cientista do LLNL Alex Hamza, que supervisionou a produção de alguns componentes fabricados aditivamente. "Quando você fabrica aditivamente 316L, ele cria uma estrutura de grão interessante, uma espécie de janela de vitral. Os grãos não são muito pequenos, mas as estruturas celulares e outros defeitos dentro dos grãos que são comumente vistos na soldagem parecem estar controlando as propriedades. Essa foi a descoberta. Não pretendíamos fazer algo melhor do que a manufatura tradicional; simplesmente funcionou dessa maneira. "

O cientista do LLNL Morris Wang (à esquerda) e o pesquisador de pós-doutorado Thomas Voisin desempenharam papéis importantes em uma colaboração que imprimiu com sucesso em 3D uma das formas mais comuns de aço inoxidável de grau naval que promete romper a barreira de ductilidade e resistência. Crédito:Kate Hunts / LLNL

LLNL pesquisador de pós-doutorado Thomas Voisin, um contribuidor chave para o jornal, realizou extensas caracterizações de metais impressos em 3-D desde que ingressou no Laboratório em 2016. Ele acredita que a pesquisa pode fornecer novos insights sobre a relação estrutura-propriedade de materiais manufaturados aditivamente.

"A deformação de metais é controlada principalmente pela forma como os defeitos em nanoescala se movem e interagem na microestrutura, "Voisin disse." Curiosamente, descobrimos que esta estrutura celular atua como um filtro, permitindo que alguns defeitos se movam livremente e, assim, forneçam a ductilidade necessária enquanto bloqueia alguns outros para fornecer a resistência. Observar esses mecanismos e compreender sua complexidade agora nos permite pensar em novas maneiras de controlar as propriedades mecânicas desses materiais impressos em 3-D. "

Wang disse que o projeto se beneficiou de anos de simulação, modelagem e experimentação realizada no Laboratório em impressão 3-D de metais para entender a ligação entre microestrutura e propriedades mecânicas. Ele chamou o aço inoxidável de um sistema de "material substituto" que poderia ser usado para outros tipos de metais.

O objetivo final, ele disse, é usar computação de alto desempenho para validar e prever o desempenho futuro do aço inoxidável, usando modelos para controlar a microestrutura subjacente e descobrir como fazer aços de alto desempenho, incluindo a resistência à corrosão. Os pesquisadores, então, olharão para o emprego de uma estratégia semelhante com outras ligas mais leves, que são mais frágeis e propensas a rachar.

O trabalho demorou vários anos e exigiu as contribuições do Laboratório Ames, que fez difração de raios-X para entender o desempenho do material; Georgia Tech, que realizou modelagem para entender como o material poderia ter alta resistência e alta ductilidade, e o estado de Oregon, que realizou a caracterização e análise de composição.