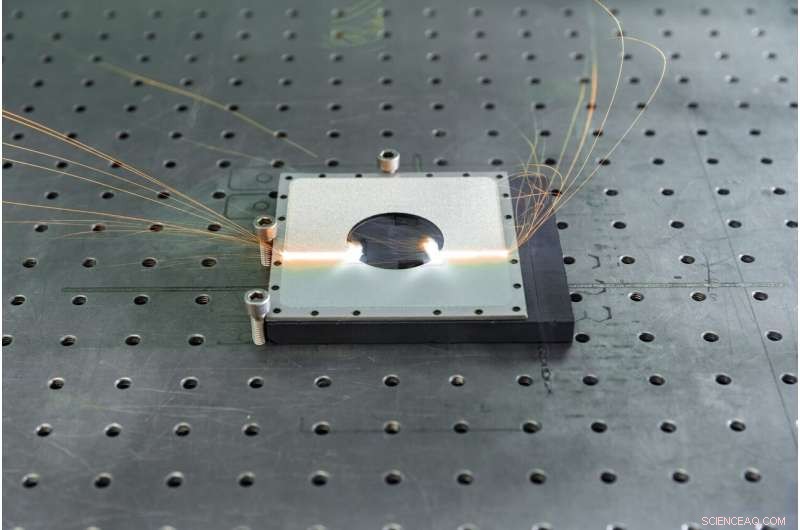

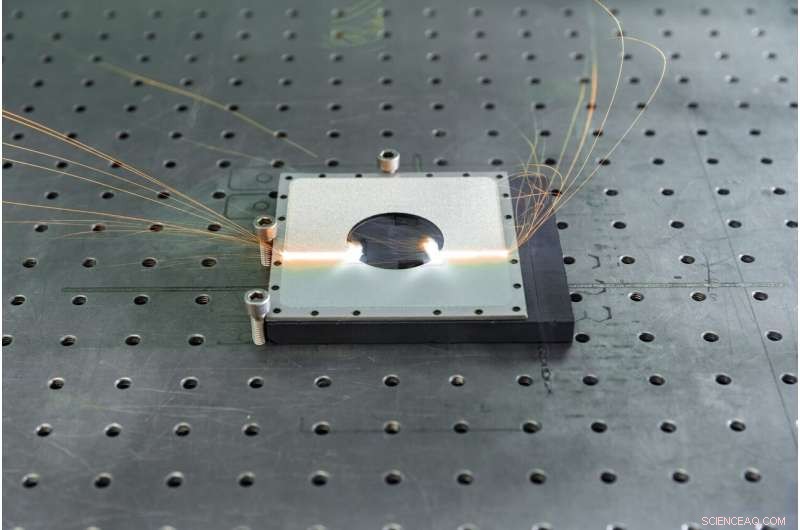

Jateamento de areia na velocidade da luz:Fraunhofer IWS usa luz de alta energia em vez de grãos de areia para limpar e tornar áspera – por exemplo, a superfície dos discos de freio. Crédito:René Jungnickel/Fraunhofer IWS

Jateamento de areia — isso foi ontem. Os feixes de laser podem agora limpar e estruturar superfícies de forma mais precisa, econômica e ambientalmente mais amigável do que os sistemas convencionais. O Fraunhofer Institute for Material and Beam Technology IWS em Dresden desenvolveu a tecnologia "LIGHTblast" para esta finalidade, que agora está sendo transferida para a fabricação de semicondutores, fornecimento automotivo e outras indústrias.

Os pesquisadores do Fraunhofer IWS veem um potencial ecológico e econômico considerável. "Isso é como um jato de areia na velocidade da luz", explica o Dr. Patrick Herwig, que lidera o Grupo de Corte a Laser do instituto.

"Estamos, assim, permitindo que a indústria processe equipamentos e componentes de forma mais rápida, ecológica e limpa do que antes. Considerando toda a cadeia de produção, nosso processo é mais barato que o jateamento clássico quando usado na produção em série. Temos certeza de que a tecnologia a laser valerá a pena para empresas."

O Fraunhofer IWS está atualmente preparando exemplos de aplicação inicial com vários usuários finais. Os sistemas a laser poderão em breve substituir os sistemas de jateamento de areia passo a passo.

Luz de alta energia substitui grãos de areia O potencial de mercado é considerável. De fato, o número de indústrias que utilizam sistemas clássicos de jateamento de areia está aumentando. Eles não apenas removem qualquer contaminação de uma ampla variedade de componentes, mas também os tornam rugosos de maneira definida antes do revestimento, otimizando assim o resultado do processo de revestimento.

Ocasionalmente, partículas de areia são incorporadas na superfície tratada, permanecendo como defeito mesmo após limpeza intensa. Nos processos convencionais, um jato de ar comprimido acelera a areia em alta velocidade na superfície alvo.

As partículas de areia afiadas arrancam partes da superfície, fazendo com que as bordas afiadas se desgastem e se misturem com a poeira resultante. Com cada uso, o meio de jateamento contamina mais e de forma constante esmerilhadeiras redondas. O resultado do processo se deteriora continuamente. Em última análise, a mistura deve ser descartada como resíduo especial, que polui o meio ambiente e gera custos adicionais.

O sistema de jateamento a laser processa com precisão apenas as superfícies desejadas, não consumindo areia nem material para mascaramento, economizando assim resíduos perigosos e de fita. Crédito:René Jungnickel/Fraunhofer IWS

Fraunhofer IWS usa luz de alta energia em vez de grãos de areia para limpar e tornar áspero. Para isso, os pesquisadores desenvolveram o processo baseado em laser LIGHTblast, que realiza tarefas de limpeza e estruturação de forma significativamente mais rápida do que os processos convencionais e deve resultar em menores custos operacionais na produção em série.

O processo também pode ser automatizado mais facilmente com efeitos positivos na qualidade, controle do processo e segurança ocupacional. Além disso, o sistema funciona com muito mais precisão do que um sistema de jateamento de areia, pois um feixe de laser com diâmetro inferior a 50 micrômetros (ou seja, milésimos de milímetro) substitui um fluxo de partículas com vários centímetros de largura. "De certa forma, estamos trabalhando com um bisturi em vez de um bastão", explica Patrick Herwig metaforicamente. A rugosidade da superfície também pode ser ajustada com precisão com o novo método.

Alívio ambiental Além dos benefícios de custo e qualidade, o equilíbrio ecológico de seus processos de fabricação está se tornando cada vez mais importante para muitos usuários industriais. Assim, muitas etapas de pré e pós-processamento são eliminadas:O processamento baseado em luz não requer nenhum produto químico para limpeza. O sistema de jateamento a laser processa com precisão apenas as superfícies desejadas, não consumindo areia nem material para mascaramento e, assim, economizando resíduos perigosos e resíduos de fita adesiva. O feixe de laser vaporiza partes da superfície; o vapor em expansão transporta os componentes sólidos e também atinge uma rugosidade definida.

Várias empresas industriais já reconheceram essas e outras vantagens do jateamento leve. Eles agora querem transferir gradualmente a tecnologia para a prática de fabricação junto com os pesquisadores da Fraunhofer. Por exemplo, Fraunhofer IWS e um parceiro estão desenvolvendo ainda mais o processo para estruturar revestimentos de materiais duros por meio de tecnologia a laser e melhorar decisivamente o processo de acabamento em relação a custos e compatibilidade ambiental.

"Cada disco de freio é diferente", diz René Bischoff, diretor de tecnologia da C4 Laser Technology de Freital, perto de Dresden. "Fatores como a composição química do material, as taxas de resfriamento, a condição das ferramentas de usinagem ou a estrutura de grafite próxima à superfície são apenas alguns parâmetros que exercem uma influência considerável no processo de revestimento de superfícies de ferro fundido cinzento. encontrou uma maneira de padronizar a condição da superfície da faixa de fricção do disco de freio antes do revestimento. Assim, conseguimos tornar o processo de normalização totalmente automatizado, econômico e aumentando a capacidade do processo."

Como parte da cadeia de produção, o processo contribui para um disco de freio acessível, cuja vida útil significativamente estendida garantirá que menos partículas sejam produzidas no tráfego rodoviário no futuro. Entre outras coisas, o instituto de Dresden está contribuindo com sua experiência no projeto de processos de fabricação baseados em laser e no desenvolvimento de software para controle de processos.

Em geral, o novo método pode ser aplicado onde os componentes precisam ser limpos, pré-estruturados ou rugosos para revestimento posterior. Outras etapas de desenvolvimento são planejadas para esse fim.

+ Explorar mais Limpe sem esfregar e usar produtos químicos. Cientistas desenvolvem superfície de alumínio autolimpante