Visão geral:fabricação aditiva de vários materiais metálicos baseada em laser de última geração

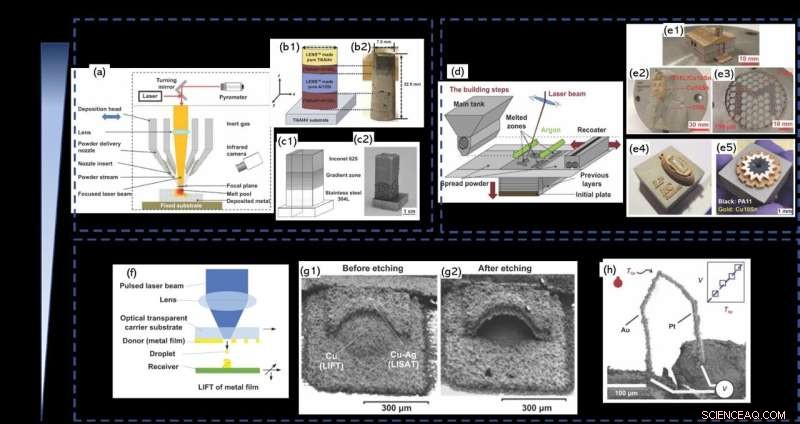

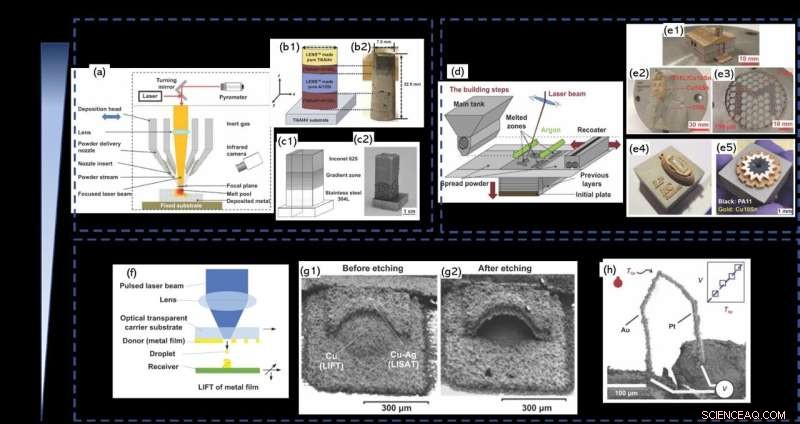

A deposição de metal a laser (LMD), a fusão em leito de pó à base de laser (L-PBF) e a transferência direta induzida por laser (LIFT) têm a capacidade de fabricar vários materiais metálicos. A escala de amostras para cada tecnologia é apresentada. As dimensões das amostras impressas LMD e LPBF podem ser tão grandes quanto a escala do medidor. Enquanto isso, o processo LIFT pode produzir componentes em escala micrométrica. Crédito:Chao Wei et al

Em comparação com os métodos gerais de manufatura aditiva (AM), a manufatura aditiva multimateriais (MMAM) permite um nível mais alto de liberdade de projeto, como integração de materiais, estrutura e função para obter funcionalidades personalizadas (por exemplo, resistência ao desgaste local, alta condutividade térmica, isolamento e resistência à corrosão química, etc.). No entanto, MMAM de materiais metálicos é uma atividade de pesquisa recente ainda em estágio embrionário. Notavelmente, até agora não houve uma revisão abrangente sobre MMAM metálico cobrindo tanto a fabricação em macroescala quanto a fabricação em microescala.

Um estudo no

International Journal of Extreme Manufacturing resumiu o progresso recente nas tecnologias de manufatura aditiva multimateriais (MMAM) baseadas em laser, incluindo fusão em leito de pó a laser (LPBF), deposição de energia direcionada baseada em laser (L-DED) e transferência direta induzida por laser (LIFT), para macro -e fabricação em microescala de vários materiais metálicos.

O uso do método LPBF e do método L-DED para produzir grandes peças multimateriais tornou-se uma realidade devido a várias novas invenções dos mecanismos de deposição de materiais em pó diferentes. As aplicações potenciais dessas tecnologias são para fabricar componentes funcionalmente integrados amplamente utilizados nas indústrias aeroespacial, naval, nuclear e médica.

Quanto ao micro-AM de vários objetos metálicos, o LIFT sólido e o LIFT fluido são as tecnologias mais empregadas atualmente, porque seu mecanismo de transferência de material, jato de gotas metálicas de uma placa doadora para o substrato do edifício, é muito adequado para imprimir materiais diferentes juntos. Não há contato entre o doador e o objeto impresso durante a deposição do material, portanto, o problema de contaminação cruzada de matéria-prima diferente é evitado. As aplicações potenciais das tecnologias de AM metálico em microescala incluem:estruturas metálicas em microescala 3D, componentes de armazenamento de energia, componentes eletrônicos, biomoléculas, sensores bioquímicos e células, e até mesmo a transferência direta de dispositivos funcionais para a superfície de outras partes.

As tecnologias MMAM baseadas em laser ainda estão em seu estágio inicial, portanto, muitos desafios científicos e técnicos aguardam soluções. A equipe de pesquisa liderada pelo Prof Lin LI, da Universidade de Manchester, relatou o estado da arte desse campo e apontou os desafios urgentes e os tópicos relevantes de pesquisa futura de alto valor.

O equipamento das tecnologias MMAM pode ser significativamente diferente dos processos padrão de AM de material único devido ao desafio de distribuição de material diferente (ou seja, como depositar o material certo na região desejada no espaço espacial). Este trabalho resume o método de entrega de material, união de materiais dissimilares, parâmetros de processamento e desempenho dos componentes impressos de MMAM. Os métodos de entrega de material para cada método MMAM são apresentados e seus méritos são comparados. Três métodos típicos de união de materiais diferentes são apresentados. A composição do material dos materiais gradientes funcionais impressos em MMAM (FGMs) está em constante mudança. Portanto, os parâmetros otimizados do laser para cada composição de material são essenciais para obter uma boa qualidade de impressão.

A influência induzida por parâmetros do laser na microestrutura impressa em MMAM também pode ser significativamente diferente da tecnologia AM convencional, como para a transição de fase, a formação de compostos intermetálicos e as propriedades mecânicas finais. O atual software comercial de design 3D, software de previsão de transição de fase e software de simulação e modelagem geralmente são projetados para processamento de material único e não possuem os bancos de dados termodinâmicos necessários para o processamento de vários materiais.

Todas as questões acima são as lacunas de conhecimento que precisam ser preenchidas para impulsionar as tecnologias MMAM da investigação laboratorial para a aplicação industrial real. O professor Chao Wei explicou que “precisamos escolher a tecnologia adequada com base na exigência do componente final. Antes disso, entender os métodos existentes é muito importante para que o usuário escolha o método de fabricação”.

Como um campo emergente, MMAM tem vantagens significativas em dotar diferentes propriedades dentro de um componente através da combinação de diferentes materiais, o que é um novo grau de liberdade para os componentes AM. Entre os campos potenciais, o professor Wei disse que "o MMAM baseado em laser tem um grande potencial nas estruturas 3D funcionais de metal, componentes de armazenamento de energia e tecidos e órgãos de impressão nas áreas biomédicas".

Um dos principais pesquisadores, o professor Lin Li, comentou que "as tecnologias MMAM baseadas em laser têm vantagens óbvias na simplificação do processo de fabricação, aumentando a liberdade de projeto e reduzindo o tempo e os custos de fabricação de protótipos, em comparação com os métodos convencionais de fabricação. Nosso trabalho só abre a porta para este novo paraíso da pesquisa. Esperamos que mais pesquisadores possam entrar neste campo e promover conjuntamente o desenvolvimento de tecnologias MMAM."

A futura pesquisa da MMAM é obviamente multidisciplinar, envolvendo engenharia mecânica, engenharia de manufatura, ciência dos materiais, eletrônica, fotônica, biologia e outras disciplinas. A integração de sistemas de fabricação híbridos complexos, o estabelecimento de novas leis para o projeto e fabricação de MMAM, parâmetros de processamento de alta otimização, monitoramento e controle de qualidade baseado em inteligência artificial e avaliação da confiabilidade a longo prazo das peças impressas precisam ser mais estudados. No entanto, acreditamos que sob a orientação da atual demanda de aplicação industrial e através da pesquisa colaborativa da comunidade acadêmica, esses problemas acabarão sendo solucionados.

+ Explorar mais Materiais por receita:Kit em pó para maior flexibilidade e diversidade de materiais na impressão 3D