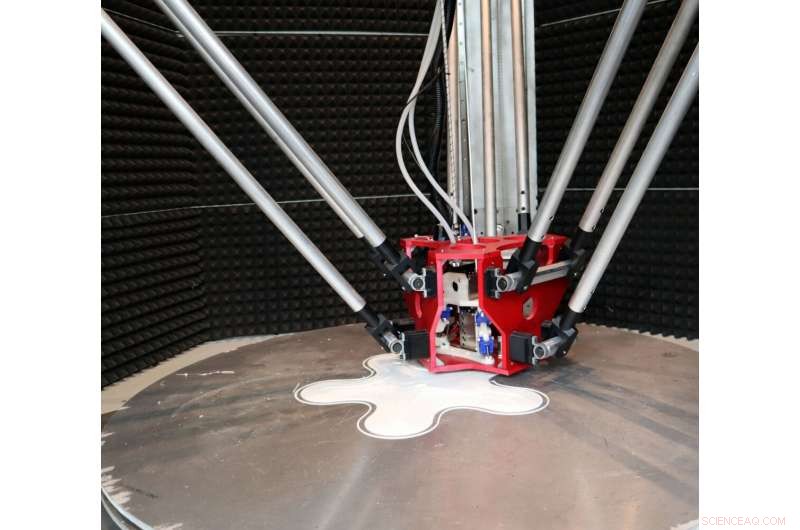

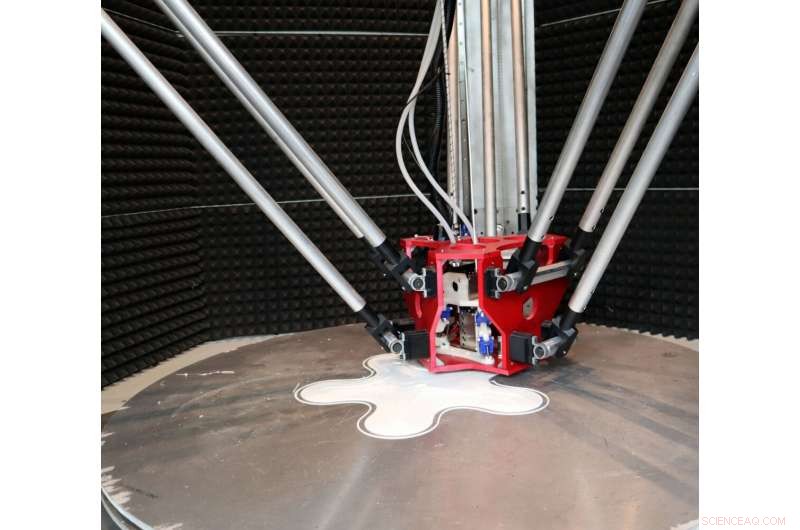

A cabeça da impressora paira sobre a chapa de impressão, presa a três braços que formam um triângulo. Isso permite a impressão de peças excepcionalmente grandes. Crédito:Jacobs University Bremen

Tornar a construção de protótipos mais eficiente, econômica, rápida e flexível – isso será possível com a maior impressora 3D industrial delta do mundo. A máquina de quatro metros de altura foi desenvolvida pelo grupo de pesquisa do professor Yilmaz Uygun na Jacobs University Bremen. O projeto apresenta potencial promissor para aplicação industrial e mais oportunidades de pesquisa e cooperação para a universidade em Bremen-Nord.

Em setores como gerenciamento de peças de reposição, construção de protótipos e engenharia mecânica e de plantas, peças individualizadas são exigidas regularmente, o que representa um desafio para esses setores; por um lado, as peças são complexas na estrutura, mas, por outro, são necessárias apenas em pequenas quantidades. Os processos de fabricação convencionais dificilmente são adequados para a produção de tais peças individuais. É antieconômico, às vezes até impossível, produzir essas peças necessárias – dependendo de seu tamanho e complexidade.

É aqui que entra o projeto do professor Yilmaz Uygun e sua equipe na Jacobs University Bremen. Apoiado pela Fundação Kieserling, a equipe de pesquisa liderada por Serkan Özkan desenvolveu a maior impressora 3D delta industrialmente utilizável do mundo em um tempo muito curto. Esse processo de manufatura aditiva possibilita a produção eficiente de peças individuais complexas para protótipos que ainda estão em fase de teste. Isso significa que seu design pode ser adaptado de forma flexível e econômica aos resultados do teste e renovado conforme necessário.

A impressora 3D tem uma altura de mais de quatro metros e oferece uma área de impressão de até 1,5 metros de raio e uma altura de impressão de até 2,5 metros – tornando-a única devido ao seu design. A cabeça da impressora paira sobre a chapa de impressão, presa a três braços que formam um triângulo – um delta. A cabeça da impressora pode ser movida em qualquer direção através dos braços. A área de impressão resultante permite a impressão de peças excepcionalmente grandes.

As peças impressas são criadas usando o processo de manufatura aditiva e atualmente são usadas em aerogeradores verticais como parte de um projeto universitário. Outros projetos para várias indústrias estão planejados. A velocidade de impressão está atualmente em torno de 5kg por hora—dependendo da complexidade da impressão desejada.

A velocidade, bem como o material de impressão – atualmente filamento, ou seja, cordas compostas por plásticos convencionais como PLA, PET ou ABS – são aspectos onde a Uygun ainda vê grande potencial no futuro.

O material excedente, que é impresso como estrutura de suporte para peças curvas e finas e posteriormente descartado, pode ser triturado e reciclado como pellets:"Estamos desenvolvendo uma extrusora de pellets para poder produzir pellets e utilizá-los como insumo em vez filamento", disse Uygun. "Isso reduz radicalmente a pegada de carbono. Além disso, podemos reduzir custos, proteger a cadeia de suprimentos e garantir a independência de fornecedores e regiões específicas", explicou o professor de logística da Jacobs University.

Uygun e sua equipe também estão se concentrando em desenvolver ainda mais a gestão da qualidade durante o processo de impressão. Uma medida em que estão trabalhando trata de um sistema baseado em câmera que monitora visualmente o processo de impressão. A longo prazo, "Favo de mel", como foi nomeada a impressora 3D, deve se corrigir em caso de desvios na impressão. "Nosso objetivo é levar Honeycomb diretamente para a produção. Temos várias ideias para acelerar a impressão sem sacrificar a qualidade." A equipe está pesquisando o uso simultâneo de várias cabeças de impressão com aberturas de bicos de tamanhos diferentes, que seriam usadas para geometrias de produtos de complexidade variável e em velocidades correspondentes diferentes. "Se isso for bem-sucedido, o sistema poderá ser usado diretamente na produção", disse Uygun.

Eles escolheram o nome Honeycomb porque descreve a estrutura interna das peças impressas. A estrutura em favo de mel rende um resultado com menos material e a peça fabricada é leve e estável. Mais uma contribuição para a eficiência e sustentabilidade. "Já existem vários interessados em projetos-piloto", disse Uygun.

+ Explorar mais O novo processo de impressão 3D é mais rápido e preciso do que os métodos convencionais