Pesquisadores descobrem como imprimir em 3D um dos aços inoxidáveis mais fortes

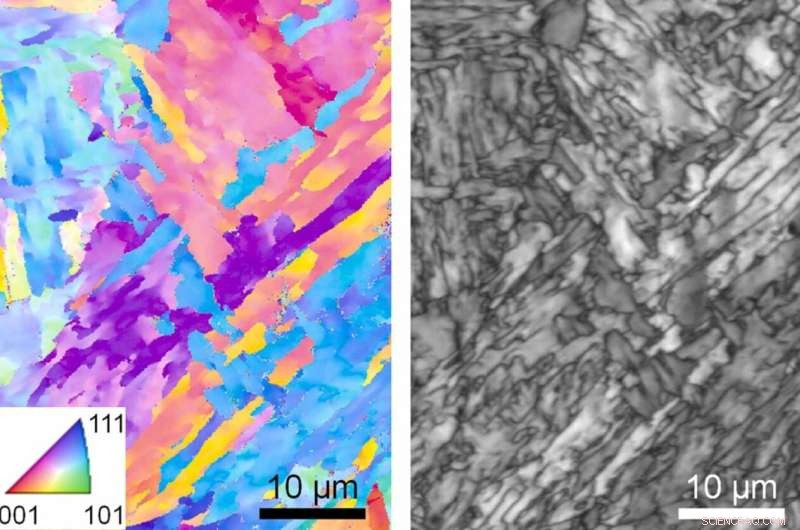

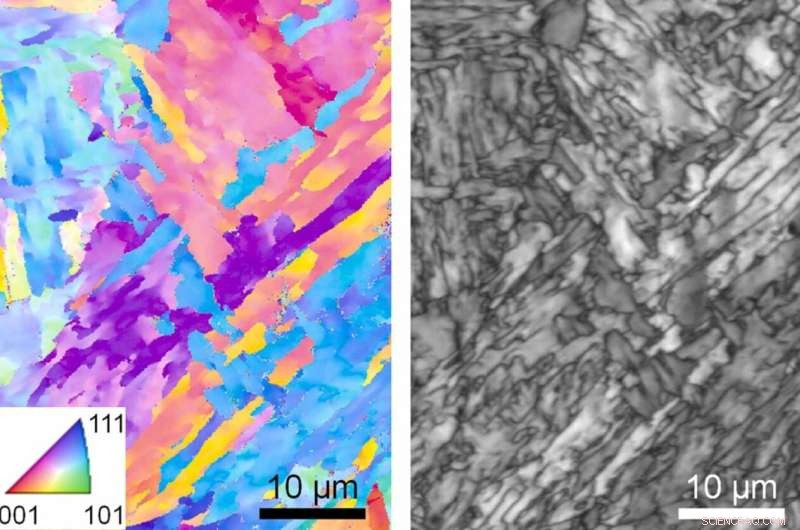

Uma imagem microscópica de aço inoxidável 17-4 impresso em 3D. As cores na versão do lado esquerdo da imagem representam as diferentes orientações dos cristais dentro da liga. Crédito:NIST

Para aviões de passageiros, navios de carga, usinas nucleares e outras tecnologias críticas, resistência e durabilidade são essenciais. É por isso que muitos contêm uma liga notavelmente forte e resistente à corrosão chamada aço inoxidável 17-4 de endurecimento por precipitação (PH). Agora, pela primeira vez, o aço 17-4 PH pode ser consistentemente impresso em 3D, mantendo suas características favoráveis.

Uma equipe de pesquisadores do Instituto Nacional de Padrões e Tecnologia (NIST), da Universidade de Wisconsin-Madison e do Laboratório Nacional de Argonne identificaram composições de aço 17-4 específicas que, quando impressas, correspondem às propriedades da versão fabricada convencionalmente. A estratégia dos pesquisadores, descrita na revista

Additive Manufacturing , é baseado em dados de alta velocidade sobre o processo de impressão que eles obtiveram usando raios X de alta energia de um acelerador de partículas.

As novas descobertas podem ajudar os produtores de peças 17-4 PH a usar a impressão 3D para reduzir custos e aumentar sua flexibilidade de fabricação. A abordagem usada para examinar o material neste estudo também pode definir a mesa para uma melhor compreensão de como imprimir outros tipos de materiais e prever suas propriedades e desempenho.

Apesar de suas vantagens em relação à fabricação convencional, a impressão 3D de alguns materiais pode produzir resultados muito inconsistentes para determinadas aplicações. A impressão em metal é particularmente complexa, em parte devido à rapidez com que as temperaturas mudam durante o processo.

Uma impressora 3D do tipo fusão laser em leito de pó, em ação. A fusão de leito de pó a laser adiciona camadas sucessivas de pó de metal e, em seguida, usa um laser para derreter cada camada no lugar na peça que está sendo criada. Crédito:NIST “Quando você pensa em manufatura aditiva de metais, estamos essencialmente soldando milhões de pequenas partículas em pó em uma peça com uma fonte de alta potência, como um laser, derretendo-as em um líquido e resfriando-as em um sólido”, disse o físico do NIST. Fan Zhang, coautora do estudo. “Mas a taxa de resfriamento é alta, às vezes superior a um milhão de graus Celsius por segundo, e essa condição extrema de não equilíbrio cria um conjunto de desafios de medição extraordinários”.

Como o material aquece e esfria tão rapidamente, o arranjo, ou estrutura cristalina, dos átomos dentro do material muda rapidamente e é difícil de definir, disse Zhang. Sem entender o que está acontecendo com a estrutura cristalina do aço à medida que é impressa, os pesquisadores lutam há anos para imprimir em 3D 17-4 PH, em que a estrutura cristalina deve ser perfeita – um tipo chamado martensita – para que o material seja exibido. suas propriedades altamente procuradas.

Os autores do novo estudo tiveram como objetivo esclarecer o que acontece durante as rápidas mudanças de temperatura e encontrar uma maneira de conduzir a estrutura interna em direção à martensita.

Assim como uma câmera de alta velocidade é necessária para ver as asas batendo de um beija-flor, os pesquisadores precisavam de equipamentos especiais para observar mudanças rápidas na estrutura que ocorrem em milissegundos. Eles encontraram a ferramenta certa para o trabalho de difração de raios X síncrotron, ou DRX.

“No XRD, os raios X interagem com um material e formarão um sinal que é como uma impressão digital correspondente à estrutura cristalina específica do material”, disse Lianyi Chen, professor de engenharia mecânica da UW-Madison e coautor do estudo.

No Advanced Photon Source (APS), um acelerador de partículas de 1.100 metros de comprimento alojado no Argonne National Lab, os autores esmagaram raios-X de alta energia em amostras de aço durante a impressão.

Os autores mapearam como a estrutura do cristal mudou ao longo de uma impressão, revelando como certos fatores sobre os quais eles tinham controle – como a composição do metal em pó – influenciaram o processo por toda parte.

Embora o ferro seja o principal componente do aço 17-4 PH, a composição da liga pode conter quantidades diferentes de até uma dúzia de elementos químicos diferentes. Os autores, agora equipados com uma imagem clara da dinâmica estrutural durante a impressão como guia, foram capazes de ajustar a composição do aço para encontrar um conjunto de composições incluindo apenas ferro, níquel, cobre, nióbio e cromo que truque.

"O controle de composição é realmente a chave para as ligas de impressão 3D. Ao controlar a composição, podemos controlar como ela se solidifica. Também mostramos que, em uma ampla faixa de taxas de resfriamento, digamos, entre 1.000 e 10 milhões de graus Celsius por segundo , nossas composições resultam consistentemente em aço 17-4 PH totalmente martensítico", disse Zhang.

Como bônus, algumas composições resultaram na formação de nanopartículas indutoras de resistência que, com o método tradicional, exigem que o aço seja resfriado e depois reaquecido. Em outras palavras, a impressão 3D pode permitir que os fabricantes pulem uma etapa que requer equipamentos especiais, tempo adicional e custo de produção.

Testes mecânicos mostraram que o aço impresso em 3D, com sua estrutura de martensita e nanopartículas indutoras de resistência, correspondia à resistência do aço produzido por meios convencionais.

O novo estudo também pode causar impacto além do aço 17-4 PH. Not only could the XRD-based approach be used to optimize other alloys for 3D printing, but the information it reveals could be useful for building and testing computer models meant to predict the quality of printed parts.

"Our 17-4 is reliable and reproduceable, which lowers the barrier for commercial use. If they follow this composition, manufacturers should be able to print out 17-4 structures that are just as good as conventionally manufactured parts," Chen said.

+ Explorar mais Synchrotron analyses could be used to fast-track the development of novel high-strength steel designs

Esta história foi republicada por cortesia do NIST. Leia a história original aqui.