As impressões digitais de deformação ajudarão os pesquisadores a identificar e projetar melhores materiais metálicos

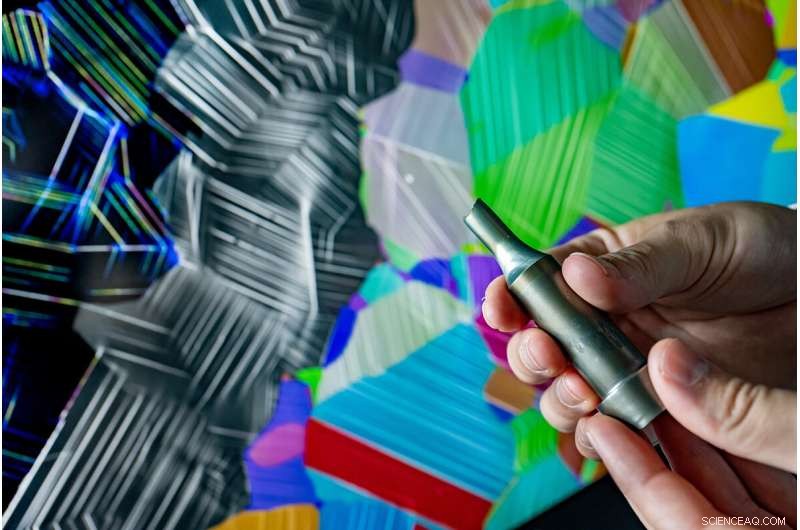

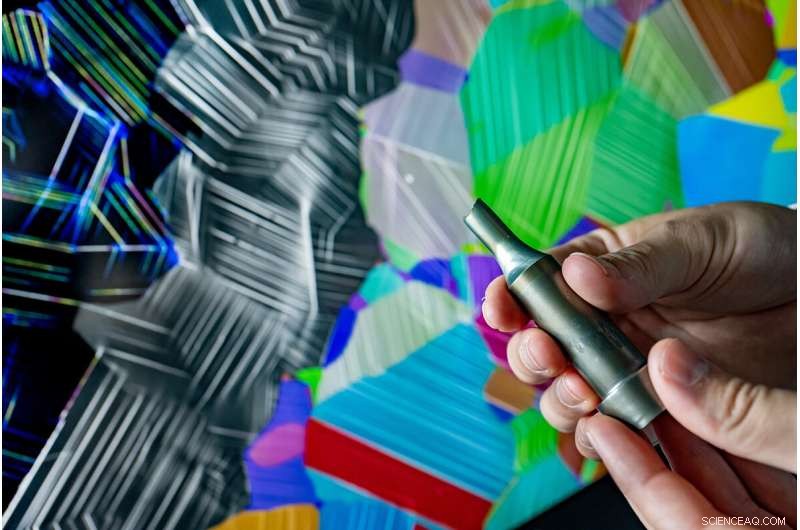

O primeiro plano mostra uma amostra fraturada de uma liga usada em motores de aeronaves. No fundo, cada cor representa uma orientação da estrutura cristalina do metal. As linhas cinzas indicam uma medida específica e informam como o metal se deforma. A cor das linhas indica a intensidade com que os átomos foram rompidos como resultado do carregamento mecânico. Crédito:Fred Zwicky

Os engenheiros agora podem capturar e prever a resistência de materiais metálicos submetidos a cargas cíclicas, ou resistência à fadiga, em questão de horas – não os meses ou anos que leva usando os métodos atuais.

Em um novo estudo, pesquisadores da Universidade de Illinois Urbana-Champaign relatam que imagens automatizadas de elétrons de alta resolução podem capturar os eventos de deformação em nanoescala que levam à falha do metal e à quebra na origem da falha do metal. O novo método ajuda os cientistas a prever rapidamente a resistência à fadiga de qualquer liga e projetar novos materiais para sistemas de engenharia sujeitos a carregamentos repetidos para aplicações médicas, de transporte, segurança, energia e ambientais.

Os resultados do estudo, liderado pelos professores de ciência e engenharia de materiais Jean-Charles Stinville e Marie Charpagne, foram publicados na revista

Science. A fadiga de metais e ligas - como a dobra repetida de um clipe de papel de metal que leva à sua fratura - é a causa raiz da falha em muitos sistemas de engenharia, disse Stinville. Definir a relação entre a resistência à fadiga e a microestrutura é um desafio porque os materiais metálicos apresentam estruturas complexas com características que variam do nanômetro ao centímetro.

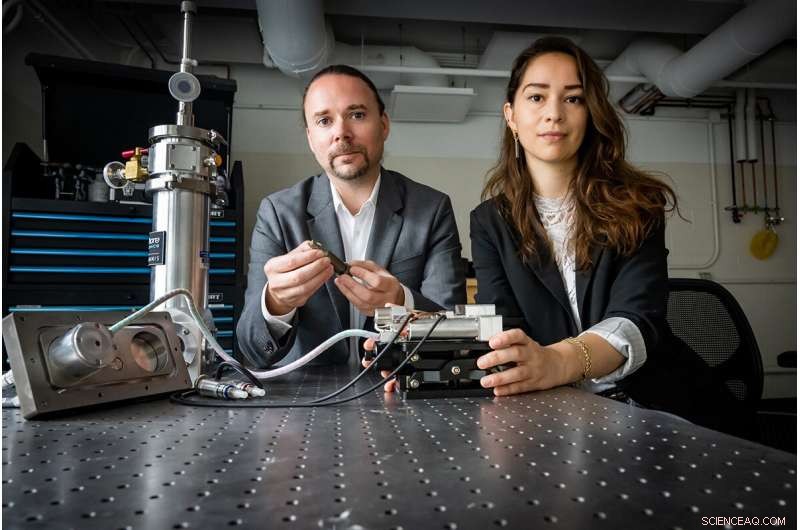

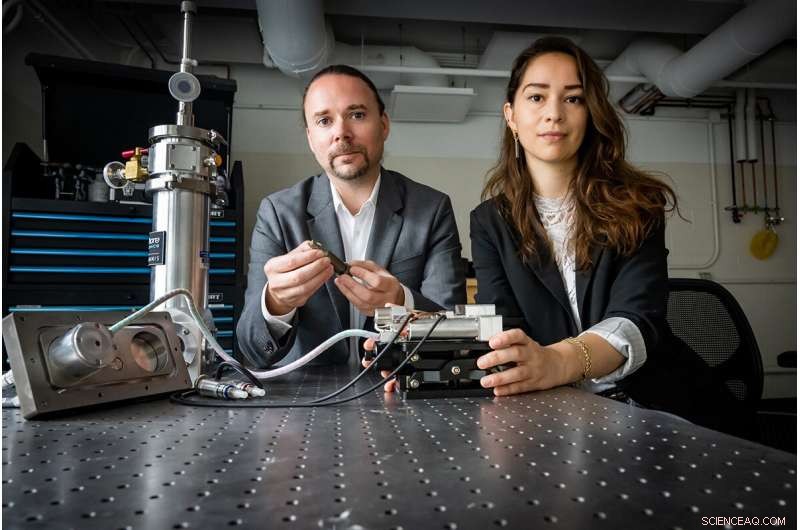

Os professores de ciência e engenharia de materiais Jean-Charles Stinville e Marie Charpagne capturaram os raros eventos de deformação em nanoescala na origem da falha do metal que podem ajudar os pesquisadores a projetar novos materiais para aplicações médicas, de transporte, segurança, energia e meio ambiente. Crédito:Fred Zwicky

"Esse problema multiescala é um problema de longa data porque estamos tentando observar eventos esparsos de tamanho nanométrico que controlam as propriedades macroscópicas e podem ser capturados apenas investigando grandes áreas com resolução fina", disse Charpagne. "O método atual para determinar a resistência à fadiga em metais usa testes mecânicos tradicionais que são caros, demorados e não fornecem uma imagem clara da causa raiz da falha".

No estudo atual, os pesquisadores descobriram que a investigação estatística dos eventos em nanoescala que aparecem na superfície do metal quando deformada pode informar a resistência à fadiga dos metais. A equipe é a primeira a descobrir essa relação usando correlação automatizada de imagens digitais de alta resolução coletadas no microscópio eletrônico de varredura – uma técnica que compila e compara uma série de imagens gravadas durante a deformação, disse Stinville. Os pesquisadores demonstraram essa relação em ligas de alumínio, cobalto, cobre, ferro, níquel, aço e ligas refratárias usadas em uma grande variedade de aplicações-chave de engenharia.

“O que é notável é que os eventos de deformação em nanoescala que aparecem após um único ciclo de deformação se correlacionam com a resistência à fadiga que informa a vida de uma peça metálica sob um grande número de ciclos”, disse Stinville. “Descobrir essa correlação é como ter acesso a uma impressão digital de deformação única que pode nos ajudar a prever rapidamente a vida útil de peças metálicas”.

"Projetar materiais metálicos com maior resistência à fadiga significa materiais mais seguros, resistentes e duráveis", disse Charpagne. "Este trabalho tem impactos sociais, ambientais e econômicos porque lança luz sobre os parâmetros de micro e nanoescala para sintonizar materiais de design com uma vida útil mais longa. Acho que este trabalho definirá um novo paradigma no design de ligas."

+ Explorar mais Os engenheiros da Monash melhoram a vida à fadiga de ligas de alumínio de alta resistência em 25 vezes