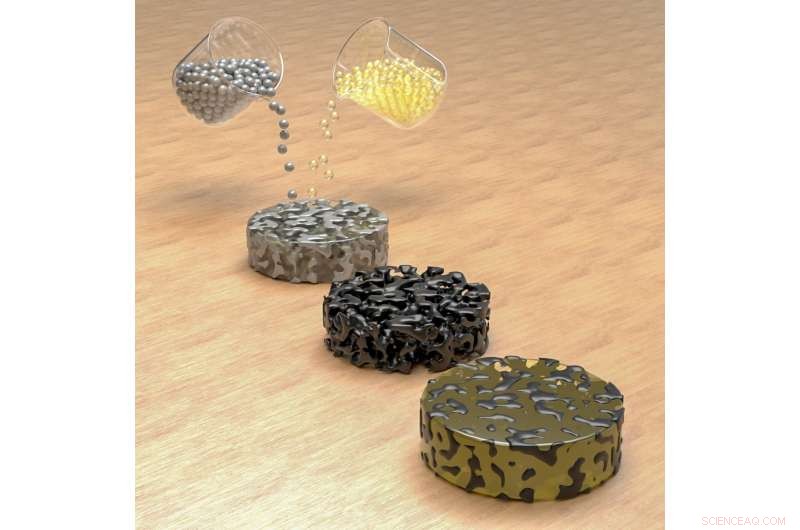

Os pesquisadores criaram um composto de espuma de epóxi-grafeno que é resistente e condutor sem adicionar peso significativo. Crédito:Grupo Rouzbeh Shahsavari

Cientistas da Rice University construíram um epóxi melhor para aplicações eletrônicas.

O epóxi combinado com a espuma de grafeno "ultrastiff" inventada no laboratório de arroz do químico James Tour é substancialmente mais resistente do que o epóxi puro e muito mais condutora do que outros compostos de epóxi, mantendo a baixa densidade do material. Ele poderia melhorar os epóxis em uso atual, que enfraquecem a estrutura do material com a adição de enchimentos condutores.

O novo material está detalhado na revista American Chemical Society. ACS Nano .

Por si próprio, epóxi é um isolante, e é comumente usado em revestimentos, adesivos, eletrônicos, ferramentas industriais e compósitos estruturais. Enchimentos de metal ou carbono são frequentemente adicionados para aplicações onde a condutividade é desejada, como blindagem eletromagnética.

Mas há uma compensação:mais enchimento traz melhor condutividade ao custo de peso e resistência à compressão, e o composto se torna mais difícil de processar.

A solução de arroz substitui pó de metal ou carbono por uma espuma tridimensional feita de folhas em nanoescala de grafeno, a forma de carbono com a espessura de um átomo.

O Laboratório de turismo, em colaboração com os cientistas de materiais do arroz Pulickel Ajayan, Rouzbeh Shahsavari e Jun Lou e Yan Zhao da Universidade Beihang em Pequim, inspiraram-se em projetos para injetar epóxi em andaimes 3-D, incluindo aerogéis de grafeno, espumas e esqueletos de vários processos.

Uma representação artística de um andaime de espuma de grafeno, como criado na Rice, que pode ser infundido com epóxi para um forte, composto leve e condutor. Crédito:Grupo Rouzbeh Shahsavari

O novo esquema torna andaimes muito mais fortes de poliacrilonitrila (PAN), uma resina de polímero em pó que eles usam como fonte de carbono, misturado com pó de níquel. No processo de quatro etapas, eles pressionam a frio os materiais para torná-los densos, aqueça-os em uma fornalha para transformar o PAN em grafeno, trate quimicamente o material resultante para remover o níquel e use um vácuo para puxar o epóxi para o material agora poroso.

"A espuma de grafeno é uma peça única de grafeno de poucas camadas, "Tour disse." Portanto, na realidade, toda a espuma é uma grande molécula. Quando o epóxi se infiltra na espuma e depois endurece, qualquer curvatura no epóxi em um lugar irá estressar o monólito em muitos outros locais devido ao andaime de grafeno embutido. Isso, em última análise, endurece toda a estrutura. "

Os compostos em forma de disco com 32 por cento de espuma eram ligeiramente mais densos, mas tinha uma condutividade elétrica de cerca de 14 Siemens (uma medida de condutividade, ou ohms inversos) por centímetro, de acordo com os pesquisadores. A espuma não adicionou peso significativo ao composto, mas deu sete vezes a resistência à compressão do epóxi puro.

O fácil intertravamento entre o grafeno e o epóxi também ajudou a estabilizar a estrutura do grafeno. "Quando o epóxi se infiltra na espuma de grafeno e depois endurece, o epóxi é capturado em domínios de tamanho mícron da espuma de grafeno, "Tour disse.

O laboratório aumentou a aposta ao misturar nanotubos de carbono com paredes múltiplas na espuma de grafeno. Os nanotubos atuaram como barras de reforço que se ligaram ao grafeno e formaram o composto 1, 732 por cento mais rígido do que o epóxi puro e quase três vezes mais condutor, em cerca de 41 Siemens por centímetro, muito maior do que quase todos os compostos de epóxi baseados em andaimes relatados até o momento, de acordo com os pesquisadores.

Cientistas da Rice lideraram o esforço para desenvolver o material que, quando combinado com nanotubos de carbono, é mais do que 1, 700 por cento mais rígido do que o epóxi puro. Crédito:Grupo Rouzbeh Shahsavari

A Tour espera que o processo seja dimensionado para a indústria. "Basta um forno grande o suficiente para produzir a peça final, "ele disse." Mas isso é feito o tempo todo para fazer grandes peças de metal por prensagem a frio e depois aquecendo-as. "

Ele disse que o material pode substituir inicialmente as resinas compostas de carbono usadas para pré-impregnar e reforçar o tecido usado em materiais de estruturas aeroespaciais a raquetes de tênis.