Para ajudar a atender à demanda global de veículos elétricos, pesquisadores desenvolvem método sustentável para reciclar baterias de íon de lítio antigas

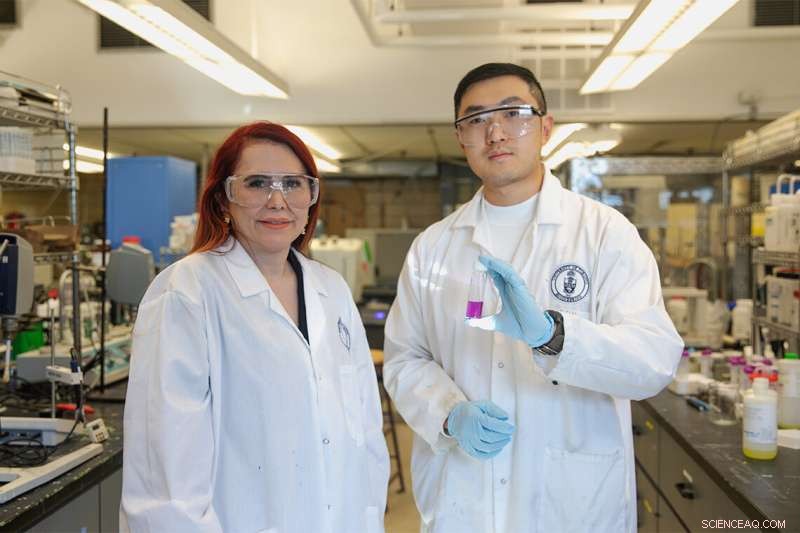

A professora Gisele Azimi e o candidato a doutorado Jiakai (Kevin) Zhang propuseram um método novo e mais sustentável para recuperar metais valiosos de baterias de íons de lítio que chegaram ao fim de suas vidas úteis. Crédito:Safa Jinje

Um pesquisador da Universidade de Toronto desenvolveu uma nova técnica para ajudar a reciclar os metais em baterias de íons de lítio, que estão em alta demanda em meio ao aumento das vendas globais de veículos elétricos.

Gisele Azimi, professora dos departamentos de ciência e engenharia de materiais e engenharia química e química aplicada na Faculdade de Ciências Aplicadas e Engenharia, e sua equipe propuseram um novo método mais sustentável para minerar metais valiosos – incluindo lítio, mas também cobalto , níquel e manganês—de baterias de íon-lítio que chegaram ao fim de sua vida útil.

"Obter esses metais do minério bruto exige muita energia", diz Jiakai (Kevin) Zhang, Ph.D. candidato em engenharia química e química aplicada que é autor principal de um novo artigo publicado recentemente em

Resources, Conservation and Recycling .

“Se reciclarmos as baterias existentes, podemos sustentar a cadeia de suprimentos restrita e ajudar a reduzir o custo das baterias de veículos elétricos, tornando os veículos mais acessíveis”.

Parte do compromisso do Canadá de atingir emissões líquidas zero até 2050 inclui uma meta obrigatória que exige que 100% dos novos carros leves e caminhões de passageiros vendidos no país sejam elétricos até 2035.

Alcançar essa meta exigirá um aumento na oferta de metais críticos, cujo preço já é muito alto. Por exemplo, o cobalto, um ingrediente chave na produção de cátodo de baterias de lítio-níquel-manganês-óxido de cobalto (comumente abreviado como NMC) amplamente utilizado em EVs, também é um dos componentes mais caros das baterias de íon-lítio devido à sua reserva limitada.

"Estamos prestes a chegar a um ponto em que muitas baterias de íons de lítio estão chegando ao fim de sua vida útil", diz Azimi. “Essas baterias ainda são muito ricas em elementos de interesse e podem fornecer um recurso crucial para a recuperação”.

A reciclagem não só pode fornecer esses materiais a um custo menor, mas também reduz a necessidade de minerar minério bruto que vem com custos ambientais e éticos.

A expectativa de vida das baterias EV é de 10 a 20 anos, mas a maioria dos fabricantes de automóveis só oferece uma garantia de oito anos ou 160.000 quilômetros – o que ocorrer primeiro. Quando as baterias EV chegam ao fim da vida útil, elas podem ser recondicionadas para uso em segunda vida ou recicladas para recuperar metais. Mas hoje, muitas baterias são descartadas de forma inadequada e acabam em aterros sanitários.

“Se continuarmos a minerar lítio, cobalto e níquel para baterias e depois apenas aterrá-los no final da vida útil, haverá um impacto ambiental negativo, especialmente se ocorrer lixiviação de eletrólitos corrosivos e contaminar os sistemas de água subterrânea”, diz Zhang.

Os processos convencionais de reciclagem de baterias de íon-lítio são baseados na pirometalurgia, que utiliza temperaturas extremamente altas, ou hidrometalurgia, que utiliza ácidos e agentes redutores para extração. Esses dois processos consomem muita energia:a pirometalurgia produz emissões de gases de efeito estufa, enquanto a hidrometalurgia cria águas residuais que precisam ser processadas e tratadas.

Em contraste, o grupo de laboratório de Azimi está usando extração de fluido supercrítico para recuperar metais de baterias de íon de lítio em fim de vida. Este processo separa um componente do outro usando um solvente de extração a uma temperatura e pressão acima do seu ponto crítico, onde adota as propriedades tanto de um líquido quanto de um gás.

Para recuperar os metais, Zhang usou dióxido de carbono como solvente, que foi levado a uma fase supercrítica aumentando a temperatura acima de 31ºC e a pressão até 7 megapascals.

No artigo, a equipe mostrou que esse processo atingiu a eficiência de extração de lítio, níquel, cobalto e manganês em 90% quando comparado aos processos convencionais de lixiviação, além de usar menos produtos químicos e gerar significativamente menos resíduos secundários. De fato, a principal fonte de energia gasta durante o processo de extração do fluido supercrítico foi devido à compressão do CO

2 .

"A vantagem do nosso método é que estamos usando dióxido de carbono do ar como solvente em vez de ácidos ou bases altamente perigosos", diz ela. "O dióxido de carbono é abundante, barato e inerte, e também é fácil de manusear, ventilar e reciclar."

A extração de fluido supercrítico não é um processo novo. Tem sido usado nas indústrias alimentícia e farmacêutica para extrair cafeína dos grãos de café desde a década de 1970. O trabalho de Azimi e sua equipe se baseia em pesquisas anteriores no Laboratório de Materiais Estratégicos para recuperar elementos de terras raras de baterias de níquel-metal-hidreto.

No entanto, esta é a primeira vez que esse processo é usado para recuperar metais de baterias de íons de lítio, diz ela.

"Acreditamos muito no sucesso e nos benefícios desse processo", diz Azimi.

"Estamos agora caminhando para a comercialização deste método para aumentar seu nível de prontidão tecnológica. Nosso próximo passo é finalizar parcerias para construir instalações de reciclagem em escala industrial para recursos secundários. Se for ativado, seria um grande divisor de águas."

+ Explorar mais Reciclagem de cobalto em circuito fechado de baterias de íon de lítio gastas com base em um solvente eutético profundo