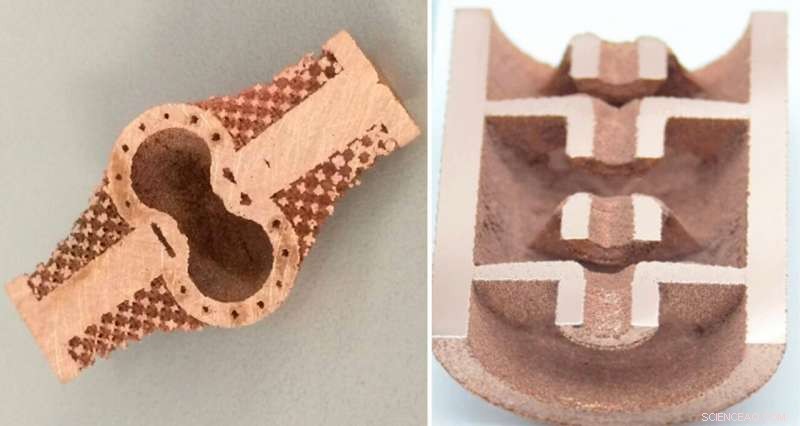

Exemplos de componentes de cobre impressos em 3D que podem ser usados em um acelerador de partículas:cavidade de saída de klystron de banda X com canais de micro-resfriamento (à esquerda) e um conjunto de cavidades de acelerador acopladas. Crédito:Christopher Ledford / North Carolina State University

Imagine ser capaz de fabricar dispositivos complexos sempre que quiser e onde você estiver. Isso criaria possibilidades imprevistas mesmo nos locais mais remotos, como a construção de peças sobressalentes ou novos componentes a bordo de uma espaçonave. impressao 3D, ou manufatura aditiva, poderia ser uma maneira de fazer exatamente isso. Tudo que você precisa são os materiais de que o dispositivo será feito, uma impressora e um computador que controla o processo.

Diana Gamzina, um cientista da equipe do Laboratório Nacional do Acelerador SLAC do Departamento de Energia; Timothy Horn, professor assistente de engenharia mecânica e aeroespacial na North Carolina State University; e pesquisadores da RadiaBeam Technologies sonham em desenvolver a técnica para imprimir aceleradores de partículas e dispositivos eletrônicos a vácuo para aplicações em tratamento e imagens médicas, a rede elétrica, comunicações por satélite, sistemas de defesa e muito mais.

Na verdade, os pesquisadores estão mais perto de tornar isso realidade do que você imagina.

"Estamos tentando imprimir um acelerador de partículas, o que é muito ambicioso, "Gamzina disse." Temos desenvolvido o processo nos últimos anos, e já podemos imprimir componentes do acelerador de partículas hoje. O objetivo da impressão 3-D é fazer coisas, não importa onde você esteja, sem muita infraestrutura. Então você pode imprimir seu acelerador de partículas em um navio da Marinha, em um pequeno laboratório de universidade ou em algum lugar muito remoto. "

A impressão 3-D pode ser feita com líquidos e pós de vários materiais, mas não há nenhum processo bem estabelecido para impressão 3-D de cobre de altíssima pureza e suas ligas - os materiais Gamzina, Horn e seus colegas desejam usar. Sua pesquisa se concentra no desenvolvimento do método.

Cobre indispensável

Os aceleradores aumentam a energia dos feixes de partículas, e dispositivos eletrônicos a vácuo são usados em amplificadores e geradores. Ambos contam com componentes que podem ser facilmente moldados e conduzem calor e eletricidade extremamente bem. O cobre possui todas essas qualidades e, portanto, é amplamente utilizado.

Tradicionalmente, cada componente de cobre é usinado individualmente e ligado a outros usando calor para formar geometrias complexas. Esta técnica de fabricação é incrivelmente comum, mas tem suas desvantagens.

"Soldar várias peças e componentes leva muito tempo, precisão e cuidado, - disse Horn. - E sempre que houver uma junta entre dois materiais, você adiciona um ponto de falha potencial. Então, há necessidade de reduzir ou eliminar esses processos de montagem. "

Potencial de impressão 3-D de cobre

A impressão 3D de componentes de cobre pode oferecer uma solução.

Ele funciona sobrepondo camadas finas de materiais umas sobre as outras e construindo lentamente formas e objetos específicos. No trabalho de Gamzina e Horn, o material usado é pó de cobre extremamente puro.

O processo começa com um design 3-D, ou "manual de construção, "para o objeto. Controlado por um computador, a impressora espalha uma camada de cobre em pó com alguns mícrons de espessura em uma plataforma. Em seguida, ele move a plataforma cerca de 50 mícrons - metade da espessura de um cabelo humano - e espalha uma segunda camada de cobre no topo da primeira, aquece com um feixe de elétrons até cerca de 2, 000 graus Fahrenheit e solda com a primeira camada. Este processo se repete continuamente até que todo o objeto tenha sido construído.

A parte incrível:sem ferramentas específicas, acessórios ou moldes são necessários para o procedimento. Como resultado, A impressão 3-D elimina as restrições de design inerentes aos processos de fabricação tradicionais e permite a construção de objetos que são exclusivamente complexos.

"A forma realmente não importa para a impressão 3-D, "disse o cientista da equipe do SLAC Chris Nantista, que projeta e testa amostras impressas em 3D para Gamzina e Horn. "Você apenas programá-lo, inicie o seu sistema e ele pode construir quase tudo o que você quiser. Isso abre um novo espaço de formas potenciais. "

A equipe aproveitou isso, por exemplo, ao construir parte de um clístron - um tubo de vácuo especializado que amplifica os sinais de radiofrequência - com canais de resfriamento internos no NCSU. Construí-lo inteiro melhorou a transferência de calor e o desempenho do dispositivo.

Em comparação com a manufatura tradicional, A impressão 3-D também consome menos tempo e pode se traduzir em economia de custos de até 70%, Gamzina disse.

Uma técnica desafiadora

Mas a impressão de dispositivos de cobre tem seus próprios desafios, como chifre, que começou a desenvolver a técnica com colaboradores da RadiaBeam anos atrás, sabe. Uma questão é encontrar o equilíbrio certo entre as propriedades térmicas e elétricas e as forças dos objetos impressos. Mas o maior obstáculo para a fabricação de aceleradores e eletrônicos a vácuo, no entanto, é que esses dispositivos de alto vácuo requerem materiais puros e de qualidade extremamente alta para evitar falhas nas peças, como rachaduras ou vazamentos de vácuo.

A equipe de pesquisa enfrentou esses desafios melhorando primeiro a qualidade da superfície do material, usando pó de cobre mais fino e variando a maneira como eles fundiram as camadas. Contudo, usar pó de cobre mais fino levou ao próximo desafio. Permitiu que mais oxigênio se ligasse ao pó de cobre, aumentando o óxido em cada camada e tornando os objetos impressos menos puros.

Então, Gamzina e Horn tiveram que encontrar uma maneira de reduzir o conteúdo de oxigênio em seus pós de cobre. O método que eles criaram, que eles relataram recentemente em Ciências Aplicadas, depende do gás hidrogênio para transformar o oxigênio em vapor d'água e eliminá-lo do pó.

Usar este método é um tanto surpreendente, Disse Horn. Em um objeto de cobre fabricado tradicionalmente, a formação de vapor d'água criaria bolhas de vapor de alta pressão dentro do material, e o material empolaria e quebraria. No processo aditivo, por outro lado, o vapor de água escapa camada por camada, que libera o vapor d'água de forma mais eficaz.

Embora a técnica tenha se mostrado muito promissora, os cientistas ainda têm um longo caminho a percorrer para reduzir o conteúdo de oxigênio o suficiente para imprimir um acelerador de partículas real. Mas eles já conseguiram imprimir alguns componentes, como a cavidade de saída do clístron com canais de resfriamento internos e uma série de cavidades acopladas que podem ser usadas para aceleração de partículas.

Planejando formar equipes com parceiros da indústria

A próxima fase do projeto será conduzida pelo recém-formado Consórcio nas Propriedades do Cobre Manufaturado por Aditivo, que é liderado por Horn. O consórcio atualmente tem quatro membros ativos da indústria - Siemens, Aditivo GE, RadiaBeam e Calabazas Creek Research - com mais a caminho.

"Este seria um bom exemplo de colaboração entre uma instituição acadêmica, um laboratório nacional e pequenas e grandes empresas, "Gamzina disse." Isso nos permitiria resolver este problema juntos. Nosso trabalho já nos permitiu ir de 'imagine, isso é uma loucura 'para' nós podemos fazer isso 'em menos de dois anos. "

Este trabalho foi financiado principalmente pelo Comando de Sistemas do Mar Naval, como um programa de transferência de tecnologia para pequenas empresas com Radiabeam, SLAC, e NCSU. Outros colaboradores do SLAC incluem Chris Pearson, Andy Nguyen, Arianna Gleason, Apurva Mehta, Kevin Stone, Chris Tassone e Johanna Weker. Contribuições adicionais vieram de Christopher Ledford e Christopher Rock do NCSU e Pedro Frigola, Paul Carriere, Alexander Laurich, James Penney e Matt Heintz em RadiaBeam.