Os robôs já montam e soldam produtos nas fábricas. Eles podem fazer as partes dos componentes sozinhos, também? Crédito:Factory_Easy / Shutterstock.com

Embora possa não ser óbvio, há uma ligação estreita entre tecnologia de fabricação e inovação. Elon Musk frequentemente fala das "máquinas que constroem as máquinas" como sendo o verdadeiro facilitador tanto em seu negócio espacial quanto no automotivo.

Usando menos caro, processos mais escaláveis permitem que o Space X lance missões com base nos orçamentos e com uma velocidade que seria impensável usando os métodos de fabricação da velha escola da NASA. E o design pouco ortodoxo do novo Tesla Cybertruck parece tirar vantagem de um processo de fabricação simplificado que dispensa o uso de metal de "estamparia" em favor de dobrar e dobrar chapas de metal.

Agora, um novo método de fabricação apelidado de "ferraria robótica" tem o potencial de revolucionar a forma como as peças estruturais de alta qualidade são feitas, resultando em uma nova classe de produtos customizados e otimizados. Faço parte de uma coalizão de engenheiros que desenvolve este processo, uma técnica que acredito pode ajudar a revitalizar a fabricação nos EUA.

Tecnologias de hoje

As peças de metal são usadas em todos os tipos de aplicações críticas de alto desempenho e segurança no transporte, mineração, equipamentos de construção e geração de energia, como motores de turbina. A maioria é feita usando um de um pequeno número de processos de fabricação clássicos que não mudaram muito nas últimas décadas.

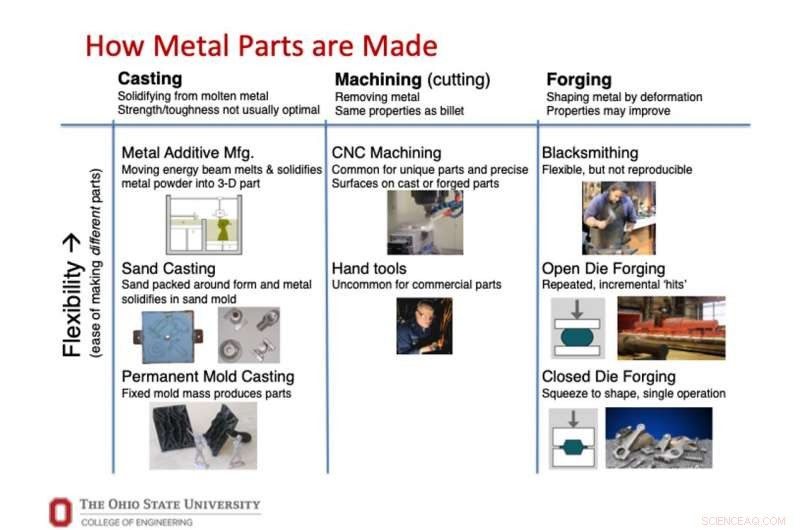

A usinagem elimina a matéria-prima para obter a forma desejada; a fundição envolve o vazamento de metal fundido em um molde; e a formação ou forjamento deforma e comprime o metal em novas formas. Fundição e forjamento para dar forma geralmente precisam de moldes personalizados ou matrizes que podem levar um tempo e despesas consideráveis para projetar e fabricar, mas uma vez em execução são muito produtivos; as peças são baratas com propriedades altamente reproduzíveis. É por isso que os parafusos e porcas podem ser baratos e confiáveis.

Começando logo após a Segunda Guerra Mundial, a manufatura digital deu início a uma produção mais ágil, primeiro com a usinagem de controle numérico de computador que corta componentes de todos os tipos de formas de blocos de metal. Produzir um componente diferente era tão simples quanto lançar um novo programa de computador. Uma desvantagem comum da usinagem de controle numérico de computador é uma baixa proporção "fly-to-buy", onde um 1, Um bloco de titânio de 000 libras pode ser escavado para produzir um componente aeroespacial de 100 libras. Isso é caro e prejudicial ao meio ambiente, mas nenhum novo investimento é necessário e os prazos de entrega são curtos.

Técnicas tradicionais de fabricação de metal. Crédito:Glenn S. Daehn, CC BY

Agora mesmo, também há um entusiasmo merecido em fazer essas peças por impressão 3-D, também conhecida como manufatura aditiva. Esse processo também faz peças de um arquivo de computador sob demanda, criando uma peça, uma camada de cada vez. As formas que são impossíveis de fazer por usinagem podem ser impressas, permitindo novas formas que, por exemplo, possuem passagens internas para resfriamento ou comunicação.

Embora essas técnicas tenham suas vantagens, eles também têm desvantagens. Eles geralmente não produzem os mais altos níveis de força ou resistência e esses processos são um desperdício.

Robôs e ferraria

Os implementos de metal feitos por ferreiros muitas vezes têm uma força lendária devido ao trabalho do metal, como amassar massa, torna sua estrutura mais fina, mais homogêneo. À medida que o material é moldado, desenvolve força direcional, muito parecido com a madeira é mais forte ao longo da direção de seu grão. Contudo, nenhum ferreiro humano pode lidar com peças do tamanho do trem de pouso de uma aeronave ou ter a reprodutibilidade e a resistência para fabricar as peças necessárias para nossa economia.

A ideia da ferraria robótica é estender a arte do ferreiro com novos recursos digitais. As peças são modeladas formando repetidamente e de forma incremental uma peça de metal que é precisamente posicionada em uma prensa. Esta prensa motorizada ou sistema de martelo irá intercambiar ferramentas dependendo da forma necessária.

Ao automatizar o processo de modelagem de uma peça, mas usando a abordagem básica de um ferreiro, uma máquina pode tratar peças maiores e ser mais eficiente e reproduzível do que um ser humano jamais poderia.

Esta nova abordagem tem o potencial de fazer de forma eficiente e consistente os 'ossos' estruturais dentro da aeronave, navios, submarinos e locomotivas. Ou o conceito pode ser reduzido para fazer pequenos implantes médicos individualizados.

Onde a tecnologia vai se firmar?

O conceito básico para ferraria robótica, formalmente chamado de manufatura metamórfica, foi demonstrado em 2017, quando uma equipe de alunos de graduação da The Ohio State University adicionou hardware e software a uma fresadora de controle numérico de computador convencional para adaptá-la para deformação controlada. O trabalho foi uma resposta a US $ 25, 000 desafio pelo consórcio financiado pelo governo LIFT (Lightweight Innovations for Tomorrow) para demonstrar os conceitos-chave da modelagem baseada em deformação controlada digitalmente.

Mas isso foi só o começo. Hoje, ainda há muita pesquisa e desenvolvimento antes de termos máquinas autônomas que transformem o metal em itens exclusivos de segurança crítica.

O desenvolvimento completo do ferreiro robô requer uma síntese de tecnologias. O sistema deve ser capaz de conhecer a forma, temperatura e condição do material em cada localização da peça sendo formada. Então, ele deve ser capaz de controlar a temperatura para produzir a estrutura e as propriedades corretas. A prensa deve apertar o componente onde necessário com controle robótico, deformando a peça pouco a pouco. E, um computador deve tomar decisões sobre como mover e golpear a próxima peça, a fim de otimizar a forma e as propriedades, frequentemente aprendendo como as peças anteriores foram feitas.

Todas essas tecnologias básicas estão progredindo rapidamente, e não há razão para que eles não possam ser rapidamente combinados como uma tecnologia de manufatura útil e prática, como um estudo recente de roteiro mostrou.

A história mostra que quando diversos grupos se unem para formar uma nova indústria, o local de nascimento dessa inovação (transformar a ideia em negócios) colhe os benefícios de longo prazo. Detroit com automóveis e o Vale do Silício com computadores são exemplos óbvios, mas também há fabricação de vidro em Toledo, engenharia de polímeros em Akron e engenharia de dispositivos médicos em Minneapolis. Os exemplos mais recentes de clusters técnicos prósperos muitas vezes estão fora dos EUA, com a fabricação de eletrônicos pessoais centrada em Shenzhen, China, e dispositivos semicondutores avançados em Cingapura. Os primeiros aglomerados foram fortuitos. Os últimos são geralmente o resultado de decisões políticas deliberadas e inteligentes.

Já existem muitos exemplos de grande tecnologia que nasce nos Estados Unidos, em seguida, fabricado em outro lugar. Por exemplo, muitas das principais tecnologias em smartphones foram desenvolvidas em laboratórios nos EUA, mas a produção agora está espalhada por todo o mundo. A próxima onda de inovação provavelmente será localizada onde as habilidades são profundas devido à contratação de pessoal e melhoria das fábricas atuais. A ferraria robótica oferece uma oportunidade para os Estados Unidos serem líderes, se assim o desejarem. O núcleo para manter esse ciclo virtuoso em qualquer local é desenvolver as fábricas, ou as máquinas que as constroem.

Este artigo foi republicado de The Conversation sob uma licença Creative Commons. Leia o artigo original.