Os pesquisadores do MIT têm filmes cerâmicos ultrafinos impressos em 3-D que convertem energia de uma forma em outra para componentes eletrônicos flexíveis e biossensores. Aqui, eles imprimiram os filmes piezoelétricos em um padrão que diz "MIT". Crédito:Massachusetts Institute of Technology

Os pesquisadores do MIT desenvolveram um simples, método de baixo custo para imprimir filmes ultrafinos em 3D com propriedades "piezoelétricas" de alto desempenho, que pode ser usado para componentes em eletrônicos flexíveis ou biossensores altamente sensíveis.

Materiais piezoelétricos produzem uma voltagem em resposta à deformação física, e eles respondem a uma voltagem deformando-se fisicamente. Eles são comumente usados para transdutores, que convertem energia de uma forma em outra. Atuadores robóticos, por exemplo, use materiais piezoelétricos para mover juntas e peças em resposta a um sinal elétrico. E vários sensores usam os materiais para converter mudanças na pressão, temperatura, força, e outros estímulos físicos, em um sinal elétrico mensurável.

Os pesquisadores vêm tentando há anos desenvolver filmes piezoelétricos ultrafinos que possam ser usados como coletores de energia, sensores de pressão sensíveis para telas sensíveis ao toque, e outros componentes em eletrônica flexível. Os filmes também podem ser usados como minúsculos biossensores sensíveis o suficiente para detectar a presença de moléculas que são biomarcadores de certas doenças e condições.

O material de escolha para essas aplicações costuma ser um tipo de cerâmica com estrutura cristalina que ressoa em altas frequências devido à sua extrema espessura. (Frequências mais altas basicamente se traduzem em velocidades mais rápidas e maior sensibilidade.) Mas, com técnicas de fabricação tradicionais, a criação de filmes cerâmicos ultrafinos é um processo complexo e caro.

Em um artigo publicado recentemente na revista Materiais Aplicados e Interfaces , os pesquisadores do MIT descrevem uma maneira de imprimir transdutores de cerâmica em 3D com cerca de 100 nanômetros de espessura, adaptando uma técnica de manufatura aditiva para o processo que constrói objetos camada por camada, à temperatura ambiente. Os filmes podem ser impressos em substratos flexíveis sem perda de desempenho, e pode ressoar em torno de 5 gigahertz, que é alto o suficiente para biossensores de alto desempenho.

"Fazer componentes de transdução está no cerne da revolução tecnológica, "diz Luis Fernando Velasquez-García, é pesquisador nos Laboratórios de Tecnologia de Microsistemas (MTL) do Departamento de Engenharia Elétrica e Ciência da Computação. "Até agora, pensa-se que os materiais transdutores impressos em 3D terão um desempenho ruim. Mas desenvolvemos um método de fabricação aditivo para transdutores piezoelétricos em temperatura ambiente, e os materiais oscilam em frequências de nível gigahertz, que é ordens de magnitude mais altas do que qualquer coisa fabricada anteriormente por meio de impressão 3-D. "

Se juntando a Velaśquez-García no artigo está a primeira autora Brenda García-Farrera, da MTL e do Instituto de Tecnologia e Ensino Superior de Monterrey, no México.

Nanopartículas de eletropulverização

Filmes finos piezoelétricos cerâmicos, feito de nitreto de alumínio ou óxido de zinco, pode ser fabricado por meio de deposição física de vapor e deposição química de vapor. Mas esses processos devem ser concluídos em salas esterilizadas, sob condições de alta temperatura e alto vácuo. Isso pode ser demorado, processo caro.

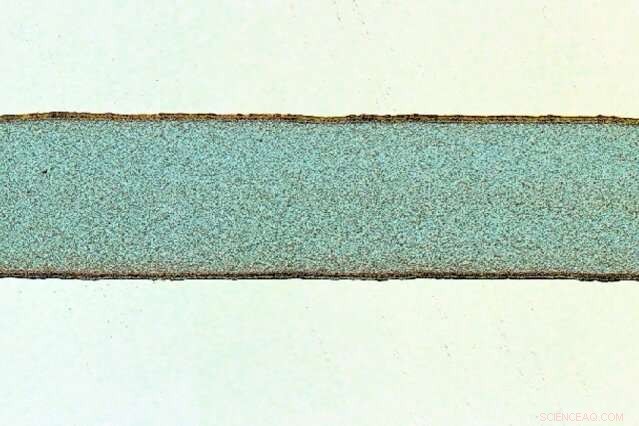

Os pesquisadores do MIT têm filmes cerâmicos ultrafinos impressos em 3-D que convertem energia de uma forma em outra para componentes eletrônicos flexíveis e biossensores. O processo envolve impressão longa, linhas estreitas de matéria-prima "piezoelétrica" (retratada) em um substrato, sobrepondo as linhas, e secá-los em temperatura ambiente. Crédito:Massachusetts Institute of Technology

Existem filmes finos piezoelétricos impressos em 3-D de baixo custo disponíveis. Mas esses são fabricados com polímeros, que devem ser "polidos" - o que significa que devem receber propriedades piezoelétricas após serem impressos. Além disso, esses materiais geralmente têm dezenas de mícrons de espessura e, portanto, não podem ser feitos em filmes ultrafinos capazes de atuação em alta frequência.

O sistema dos pesquisadores adapta uma técnica de fabricação aditiva, chamada deposição eletro-hidrodinâmica de campo próximo (NFEHD), que usa altos campos elétricos para ejetar um jato de líquido através de um bico para imprimir um filme ultrafino. Até agora, a técnica ainda não foi usada para imprimir filmes com propriedades piezoelétricas.

A matéria-prima líquida dos pesquisadores - matéria-prima usada na impressão 3-D - contém nanopartículas de óxido de zinco misturadas com alguns solventes inertes, que se transforma em um material piezoelétrico quando impresso em um substrato e seco. A matéria-prima é alimentada por uma agulha oca em uma impressora 3-D. À medida que é impresso, os pesquisadores aplicam uma tensão de polarização específica à ponta da agulha e controlam a taxa de fluxo, fazendo com que o menisco - a curva vista no topo de um líquido - tome a forma de um cone que ejeta um jato fino de sua ponta.

O jato é naturalmente inclinado a se quebrar em gotas. Mas quando os pesquisadores aproximam a ponta da agulha do substrato - cerca de um milímetro - o jato não se quebra. Esse processo imprime muito, linhas estreitas em um substrato. Eles então se sobrepõem às linhas e as secam a cerca de 76 graus Fahrenheit, Se pendurando de cabeça para baixo.

Imprimir o filme precisamente dessa maneira cria um filme ultrafino de estrutura cristalina com propriedades piezoelétricas que ressoa em cerca de 5 gigahertz. "Se algo desse processo estiver faltando, não funciona, "Velaśquez-García diz.

Usando técnicas de microscopia, a equipe conseguiu provar que os filmes têm uma resposta piezoelétrica muito mais forte - ou seja, o sinal mensurável que ele emite - do que os filmes feitos por meio de métodos tradicionais de fabricação em massa. Esses métodos realmente não controlam a direção do eixo piezoelétrico do filme, que determina a resposta do material. "Isso foi um pouco surpreendente, "Velaśquez-García diz." Nesses materiais a granel, eles podem ter ineficiências na estrutura que afetam o desempenho. Mas quando você pode manipular materiais em nanoescala, você obtém uma resposta piezoelétrica mais forte. "

Sensores de baixo custo

Como os filmes piezoelétricos ultrafinos são impressos em 3-D e ressoam em frequências muito altas, eles podem ser aproveitados para fabricar baixo custo, sensores altamente sensíveis. Os pesquisadores estão atualmente trabalhando com colegas em Monterrey Tec como parte de um programa colaborativo em nanociência e nanotecnologia, para fazer biossensores piezoelétricos para detectar biomarcadores para certas doenças e condições.

Um circuito ressonante é integrado a esses biossensores, que faz o filme piezoelétrico ultrafino oscilar em uma frequência específica, e o material piezoelétrico pode ser funcionalizado para atrair certos biomarcadores de moléculas para sua superfície. Quando as moléculas aderem à superfície, faz com que o material piezoelétrico desloque ligeiramente as oscilações de frequência do circuito. Essa pequena mudança de frequência pode ser medida e correlacionada a uma certa quantidade da molécula que se acumula em sua superfície.

Os pesquisadores também estão desenvolvendo um sensor para medir a deterioração dos eletrodos nas células a combustível. Isso funcionaria de forma semelhante ao biossensor, mas as mudanças na frequência se correlacionariam com a degradação de uma certa liga nos eletrodos. "Estamos fazendo sensores que podem diagnosticar a saúde das células de combustível, para ver se eles precisam ser substituídos, "Velaśquez-García diz." Se você avaliar a saúde desses sistemas em tempo real, você pode tomar decisões sobre quando substituí-los, antes que algo sério aconteça. "

Esta história foi republicada por cortesia do MIT News (web.mit.edu/newsoffice/), um site popular que cobre notícias sobre pesquisas do MIT, inovação e ensino.