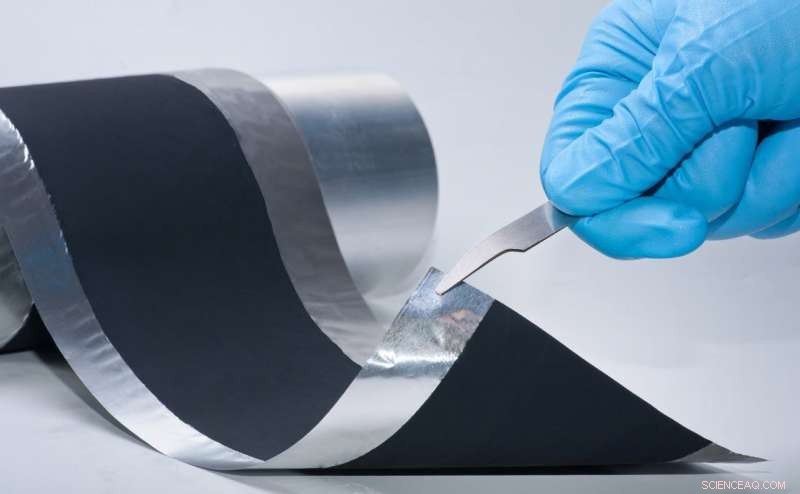

É assim que se parecem os eletrodos revestidos com a nova tecnologia de revestimento por transferência a seco. O processo Fraunhofer IWS permite que os eletrodos da bateria sejam produzidos em escala piloto sem o uso de solventes tóxicos. Crédito:Fraunhofer-Gesellschaft

Pesquisadores do Instituto Fraunhofer para Tecnologia de Materiais e Vigas IWS em Dresden desenvolveram um novo processo de produção com o objetivo de uma futura produção de baterias eficiente e ecologicamente correta. Eles revestem os eletrodos das células de armazenamento de energia com uma película seca em vez de produtos químicos líquidos. Este processo simplificado economiza energia e elimina solventes tóxicos. Uma empresa finlandesa está testando com sucesso a nova tecnologia IWS na prática.

Métodos de produção melhores e mais econômicos para armazenamento de energia estão cada vez mais em demanda, especialmente na Alemanha:todos os principais fabricantes de automóveis lançaram programas ambiciosos de veículos elétricos que garantirão um forte aumento na demanda por baterias. Até aqui, As empresas alemãs têm adquirido as células para este fim na Ásia. Há duas razões principais que impulsionam essa tendência:os grupos de tecnologia asiáticos têm muitos anos de experiência na produção em massa de células de bateria e muita energia é consumida nesses processos. Produção em locais com altos preços de eletricidade, como a Alemanha, é, Portanto, custo muito alto.

Chega de solventes tóxicos - custos de eletricidade mais baixos

É exatamente este o fato que os engenheiros do Saxon Fraunhofer querem mudar:"Nosso processo de revestimento por transferência a seco visa reduzir visivelmente os custos do processo no revestimento de eletrodo, "enfatiza o gerente de projeto da IWS, Dr. Benjamin Schumm." Os fabricantes podem eliminar solventes tóxicos e caros e economizar energia durante a secagem. Além disso, nossa tecnologia também facilita o uso de materiais de eletrodo que são difíceis ou mesmo impossíveis de processar quimicamente úmido. "

Mas esses materiais são necessários para futuras baterias com densidade de energia mais alta. "Por todas essas razões, acreditamos que nossa tecnologia pode ajudar a alcançar uma produção de células de bateria competitiva internacionalmente na Alemanha e na Europa. "

Planta piloto iniciada com sucesso na Finlândia

Esse potencial também é visto pelos parceiros nórdicos da Fraunhofer:a empresa finlandesa de baterias "BroadBit Batteries, "junto com IWS, comissionou uma planta piloto em sua fábrica de Espoo, que reveste os eletrodos com material de eletrodo seco em vez de pastas úmidas, como tem sido comum na indústria até agora. BroadBit o usa para produzir novos tipos de baterias de íon de sódio. "A demanda por nossa tecnologia é alta, mesmo na Alemanha, "relata Benjamin Schumm.

Em escala de laboratório, o IWS já pode revestir a folha de eletrodo com uma notável velocidade de produção de vários metros por minuto. Nesse sentido, os engenheiros de Dresden podem mostrar o potencial de transferência da tecnologia para a escala de produção.

Limites da química úmida clássica

Até agora, os produtores de células revestiram principalmente os eletrodos de suas baterias em um complexo processo químico úmido. Primeiro, eles misturam os materiais ativos, pretendia mais tarde liberar a energia armazenada, com aditivos para criar uma pasta. Neste processo, eles adicionam solventes orgânicos, que são caros e geralmente tóxicos. Para proteger os operadores e o meio ambiente, precauções elaboradas para segurança ocupacional e reprocessamento são necessárias.

Uma vez que a pasta foi aplicada a folhas de metal finas, começa outra etapa do processo caro:dezenas de seções de aquecimento de um metro de comprimento secam os filmes revestidos antes de serem processados posteriormente. Este procedimento de secagem geralmente causa altos custos de eletricidade.

As moléculas de ligação formam uma teia de aranha

A nova tecnologia de transferência de filme para revestimento de eletrodo seco, por outro lado, opera sem essas etapas de processo caras e ecologicamente prejudiciais:Os engenheiros da IWS misturam seu material ativo com polímeros de ligação. Eles processam essa mistura seca em um laminador conhecido como "calandra".

As forças de cisalhamento neste sistema arrancam cadeias moleculares inteiras dos polímeros ligantes. Essas "fibrilas" se unem às partículas do eletrodo como em uma teia de aranha. Isso fornece estabilidade ao material do eletrodo. O resultado é uma camada flexível de material de eletrodo seco. Na próxima etapa, a calandra lamina o filme de 100 micrômetros de espessura diretamente em uma folha de alumínio, criando assim o eletrodo da bateria.

A caminho da bateria à prova de fogo de estado sólido

"Desta maneira, também somos capazes de processar materiais para novas gerações de baterias onde os processos clássicos falham, "diz Benjamin Schumm. Isso inclui, por exemplo, sistemas de armazenamento de energia que usam enxofre como material ativo ou baterias de estado sólido que empregam sólidos condutores de íons em vez de eletrólitos líquidos inflamáveis. "Essas baterias serão capazes de armazenar mais energia com o mesmo volume do que as baterias de íon de lítio de hoje, "diz o cientista do IWS com uma visão do futuro." No entanto, esses eletrólitos sólidos podem perder suas propriedades funcionais em contato com solventes.

Um processo de revestimento sem solventes é significativamente mais qualificado para produzir esses meios de armazenamento. "No caminho do processamento de eletrodos para todas as baterias de estado sólido, os pesquisadores alcançaram um marco importante ao aplicar sua tecnologia de filme seco com conteúdo de aglutinante extremamente baixo. Recentemente, eles publicou seus resultados na ScienceDirect.

O processo pode substituir os processos clássicos de colagem

Os engenheiros de Dresden agora buscam aprimorar sua tecnologia em cooperação com parceiros industriais para alcançar seu avanço. No projeto "DryProTex" financiado pelo BMBF, por exemplo, eles estão desenvolvendo ainda mais o processo de revestimento por transferência a seco junto com as empresas Saueressig, INDEV, Baterias Netzsch Trockenmahltechnik e Broad-Bit.

Os parceiros esperam uma mudança fundamental na produção de baterias:"A tecnologia oferece um grande potencial para substituir os processos convencionais de produção de eletrodos à base de pasta no longo prazo, "conclui Benjamin Schumm. No material do projeto DryProTex, os desenvolvimentos de processos e equipamentos são conduzidos com o objetivo de realizar projetos de processos para produção de cátodo seco em escala industrial.