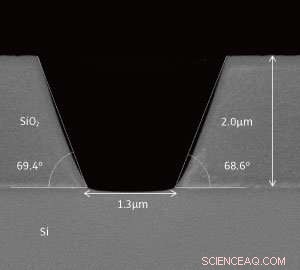

Abertura de contato cônica fabricada pelo novo processo de corrosão por plasma de duas etapas. Crédito:IEEE

Tornar sistemas microeletromecânicos (MEMS) cada vez menores tem se mostrado muito desafiador, limitando seu potencial antecipado. Agora, os pesquisadores da A * STAR desenvolveram uma técnica versátil e econômica para fabricar dispositivos com muito maior precisão e confiabilidade para uso em biotecnologia e aplicações médicas.

MEMS são usados em aplicações que variam de sistemas de airbag e telas de exibição, para cartuchos de jato de tinta. Eles são minúsculos dispositivos que combinam componentes mecânicos e elétricos. Tecnologias de fabricação atuais, Contudo, são caros e não têm a precisão necessária para fazer dispositivos com recursos de escala mícron e submícron.

Isso levou Vladimir Bliznetsov e colegas do A * STAR Institute of Microelectronics a desenvolver um método versátil e de baixo custo para fabricar MEMS em dimensões que não eram possíveis anteriormente, aproximando-se da produção em massa de dispositivos menores e mais confiáveis para uma gama de novas aplicações.

"MEMS estão seguindo a tendência geral de miniaturização em eletrônicos, com dispositivos que estão reduzindo o tamanho de dezenas de mícrons para um mícron ou menos, "diz Bliznetsov." Mas as técnicas usadas para fabricar contatos de metal de topo para dispositivos com tais dimensões microscópicas são caras e não confiáveis. "

Métodos atuais de criação de canais, chamadas vias, com paredes laterais afiladas em MEMS em escalas de cinco mícrons ou menos, não são confiáveis. O método de gravação, com polimerização de parede lateral, não é adequado, pois a largura na parte inferior das vias diminui consideravelmente. Outro método, envolvendo a transferência de um perfil fotorresiste para uma camada gravada, limita a profundidade máxima das vias devido à perda excessiva da máscara fotorresistente, resultando em paredes laterais inaceitavelmente rugosas.

Para superar essas restrições, os pesquisadores desenvolveram um processo de corrosão de plasma em duas etapas. Isso combina primeiramente o afilamento fotorresistente, que modifica o fotorresiste de um perfil vertical para um cônico, e então um ataque de óxido com polimerização da parede lateral com melhor seletividade para fotorresiste. Isso produz vias com dimensões mínimas de até 1,5 mícron, e paredes laterais lisas com ângulos de cerca de 70 graus.

"Combinamos dois efeitos que geralmente são prejudiciais durante o processo de corrosão - pulverização acelerada de canto e polimerização da parede lateral, "explica Bliznetsov.

A combinação desses processos em um método de duas etapas obtém maior controle sobre o processo de corrosão e produz vias de tamanho mícron com paredes cônicas. E, ao minimizar o ângulo da parede lateral das vias, é possível fabricar dispositivos que podem ser melhor protegidos e ter contatos de metal mais confiáveis, melhorando muito seu desempenho.

"O controle preciso do ângulo da parede lateral tem uso em muitas aplicações, e agora estamos planejando fabricar células de memória magnética funcional, que requerem pilares de material magnético com paredes laterais tendo um ângulo específico, "diz Bliznetsov.