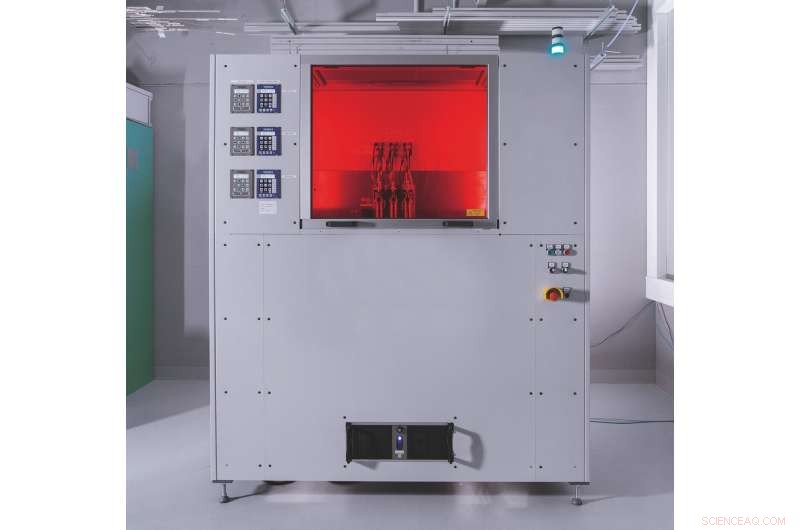

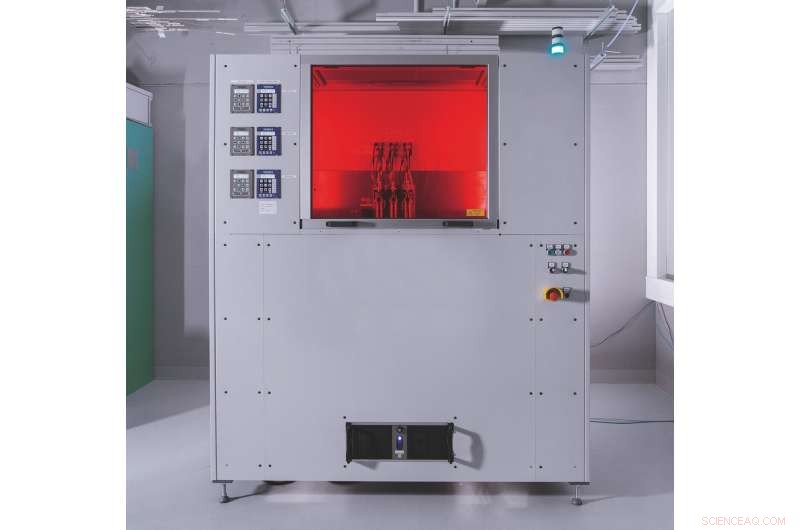

p Sistema para jateamento multimaterial de componentes de alto desempenho com propriedades ou funções combinadas. Crédito:Fraunhofer IKTS

p Sistema para jateamento multimaterial de componentes de alto desempenho com propriedades ou funções combinadas. Crédito:Fraunhofer IKTS

p A manufatura aditiva é atualmente uma das tendências mais significativas da indústria. Agora, uma equipe do Instituto Fraunhofer de Tecnologias e Sistemas Cerâmicos IKTS desenvolveu um sistema Multi Material Jetting que permite que diferentes materiais sejam combinados em uma única peça manufaturada aditivamente. Isso torna possível criar produtos com propriedades ou funções combinadas. O novo sistema pode ser usado com materiais de alto desempenho, como cerâmica e metal. p As tecnologias de manufatura aditiva, como a impressão 3-D, envolvem a construção de um produto desejado, camada por camada, em vez de produzi-lo a partir de uma única peça. Isso permite alta precisão, fabricação personalizada com características de produto definidas com precisão - e a tecnologia está sendo continuamente aprimorada. Embora os primeiros anos de fabricação de aditivos tenham sido dominados por polímeros, isso se expandiu há algum tempo para incluir metais e materiais à base de cerâmica.

p O Fraunhofer IKTS deu agora mais um grande passo em frente. Os pesquisadores desenvolveram um sistema que permite a fabricação aditiva de peças multimateriais com base em sistemas de aglutinante termoplástico. Conhecido como Multi Material Jetting, ou MMJ, este processo combina diferentes materiais e suas várias propriedades diferentes em um único produto. "Agora mesmo, podemos processar até quatro materiais diferentes de uma vez, "diz Uwe Scheithauer, pesquisador do Fraunhofer IKTS. Isso abre a porta para uma ampla gama de aplicações, permitindo que as empresas produzam componentes multifuncionais altamente integrados com propriedades definidas individualmente.

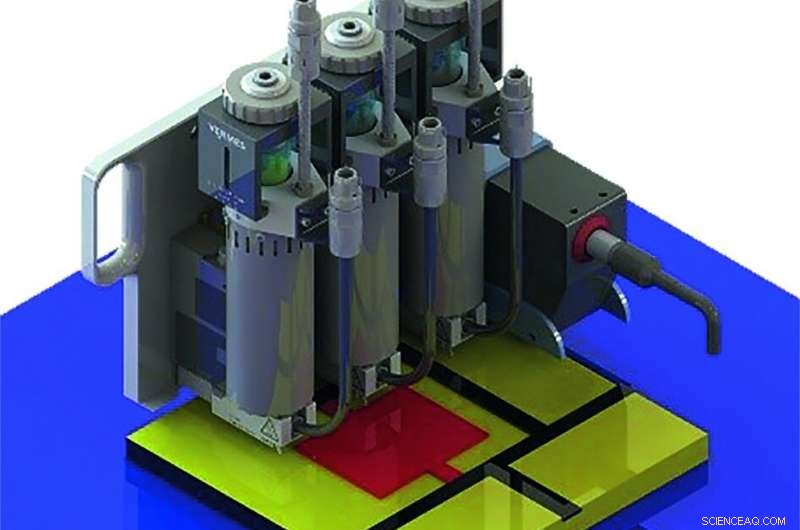

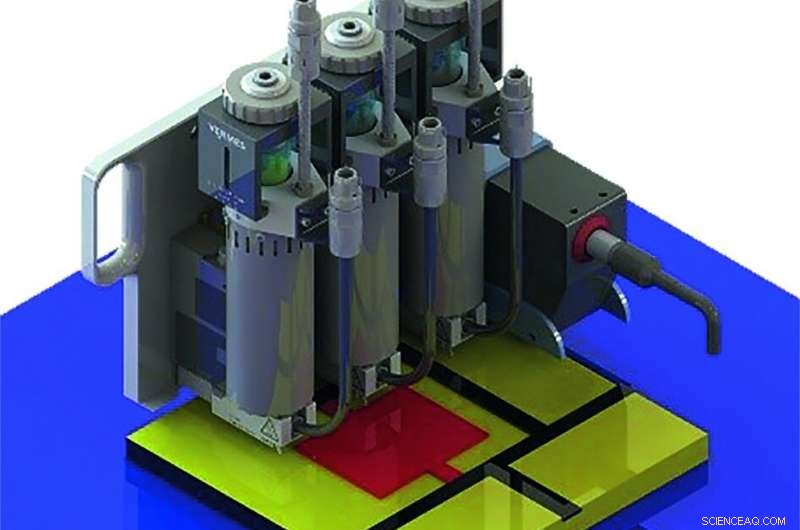

p Deposição de material de alta precisão a uma taxa de até 1, 000 gotas por segundo. Crédito:Fraunhofer IKTS

p Deposição de material de alta precisão a uma taxa de até 1, 000 gotas por segundo. Crédito:Fraunhofer IKTS

p

Produtos manufaturados gota a gota

p O novo sistema fabrica peças em um processo contínuo. Na primeira etapa, o pó cerâmico ou metálico do qual a peça será feita é distribuído homogeneamente em uma substância ligante termoplástica. As lamas produzidas desta forma são carregadas em sistemas de microdosagem (MDS) para iniciar o processo de fabricação real. Essas pastas são derretidas no MDS a uma temperatura de cerca de 100 graus Celsius, criando uma substância que pode ser liberada em gotículas muito pequenas. Os pesquisadores do IKTS também desenvolveram um programa de software correspondente para garantir o posicionamento preciso das gotas durante a fabricação. Os sistemas de microdosagem operam em alta precisão, processo controlado por computador, depositando as gotas uma a uma exatamente no lugar certo. Isso gradualmente constrói a peça gota a gota a taxas de até 60 mm e 1, 000 gotas por segundo. O sistema funciona com tamanhos de gotículas entre 300 e 1000 μm, criando camadas depositadas com alturas entre 100 e 200 μm. O tamanho máximo das peças que podem ser fabricadas atualmente é de 20 × 20 × 18 centímetros. "O fator crítico aqui é a dosagem personalizada das pastas de metal ou cerâmica. Obter a dosagem certa é a chave para garantir que o produto final fabricado aditivamente assuma as propriedades e funções necessárias durante a sinterização subsequente no forno, incluindo propriedades como resistência, condutividade térmica e condutividade elétrica, "diz Scheithauer.

p Ilustração esquemática dos sistemas de micro-dosagem. Crédito:Fraunhofer IKTS

p Ilustração esquemática dos sistemas de micro-dosagem. Crédito:Fraunhofer IKTS

p

Motor satélite de cerâmica com ignição embutida

p O novo sistema IKTS pode ser usado para fabricar peças altamente complexas, como o sistema de ignição de um motor de propulsão de satélite feito de cerâmica. As câmaras de combustão do motor satélite atingem temperaturas extremamente altas, portanto, a capacidade da cerâmica de resistir ao calor torna-a a escolha ideal de material. O MMJ pode ser usado para produzir um sistema de ignição diretamente integrado ao motor. Este sistema de ignição combina áreas eletricamente condutoras e isolantes em um único, componente extremamente robusto. Nesse caso, o processo MMJ requer três sistemas de dosagem:um para um material de suporte que se desintegra durante o tratamento térmico no forno, um segundo para o componente eletricamente condutor, e um terceiro para o componente eletricamente isolante. A MMJ também tem muitas aplicações concebíveis no mercado de produtos de consumo - por exemplo, uma luneta de relógio de cerâmica de dois tons feita para um cliente individual como um item único.

p Graças à sua alta precisão e flexibilidade, o sistema MMJ é adequado para mais do que apenas fabricar componentes multifuncionais. "Também poderíamos usá-lo para fazer blanks para peças de metal duro, por exemplo. Graças à tremenda precisão dos sistemas de dosagem, os contornos dos blanks já estariam muito próximos aos do produto final. Portanto, eles exigiriam muito pouca moagem subsequente em comparação com os métodos convencionais. Essa é uma grande vantagem quando você está trabalhando com carboneto, "diz Scheithauer.