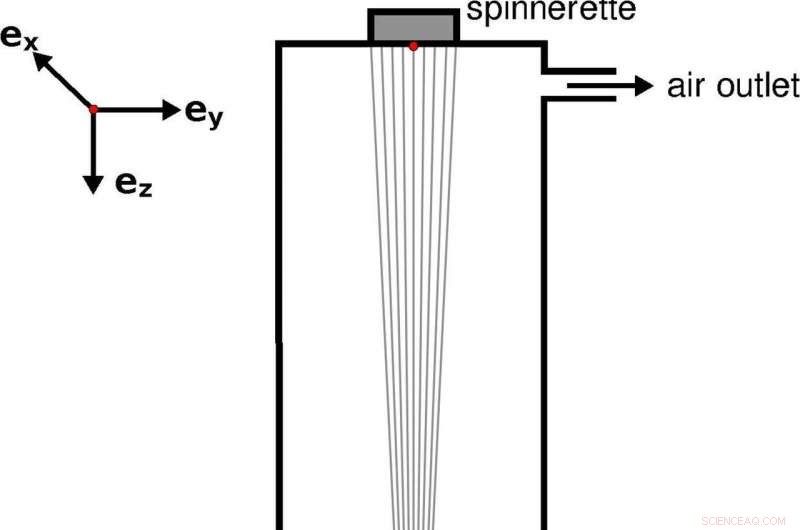

Os filamentos são secos com ar ou gás enquanto caem pelo duto giratório, remover o solvente. Crédito:Fraunhofer-Gesellschaft

Filamentos de polímero girando, por exemplo, para artigos de cuidados pessoais, é altamente complexo:simular os processos envolvidos é demais para o poder de computação disponível atualmente. Os pesquisadores da Fraunhofer aplicaram com sucesso novas abordagens para simplificar os cálculos necessários para a simulação. Agora, pela primeira vez, processos completos de fiação podem ser simulados, proporcionando uma melhor compreensão dos processos e simplificando muito a sua otimização.

Materiais resistentes ao calor para turbinas de aeronaves, artigos de higiene pessoal e roupas são geralmente feitos de fibras de polímero. Essas fibras consistem em um grande número de filamentos com um diâmetro da ordem de alguns micrômetros que estão entrelaçados entre si. Os filamentos são produzidos por processos de fiação que de certa forma se assemelham a uma prensa de macarrão usada para fazer espaguete. Primeiro, o polímero é misturado com um solvente para torná-lo viscoso, ou seja, mais fluido, para que possa ser pressionado através de uma placa giratória, uma espécie de peneira contendo milhares de microfuros. Os filamentos ultrafinos resultantes caem então através de um duto de vários metros de comprimento. Ao cair, eles são secos com ar ou gás, removendo assim o solvente. Os filamentos individuais são enrolados em grandes carretéis na parte inferior do duto. Até agora não foi possível simular tais processos de fiação como um todo:eles são simplesmente muito complexos, exigindo a simulação de bilhões de células espaciais infinitesimalmente minúsculas. No passado, as empresas que procuravam otimizar os processos de fiação tinham que adquirir um sistema piloto que custava várias centenas de milhares de euros e, em seguida, executar testes para cada um dos inúmeros parâmetros.

Simulação precisa do processo completo

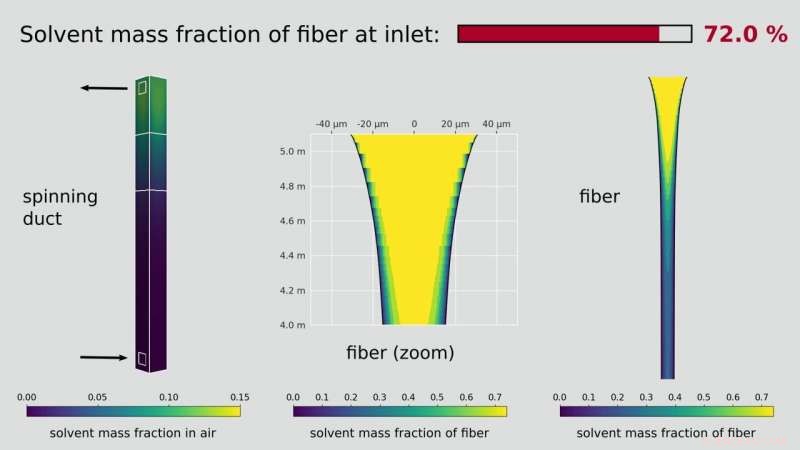

Agora, pela primeira vez, pesquisadores do Instituto Fraunhofer de Matemática Industrial ITWM em Kaiserslautern desenvolveram uma ferramenta capaz de simular processos de fiação envolvendo milhares de filamentos. "Nossa simulação reproduz a concentração de solvente em cada filamento individual, bem como as interações mútuas de todos os filamentos com o fluxo de gás, "diz o Dr. Walter Arne, pesquisador associado da Fraunhofer ITWM. "A simulação resultante representa não apenas a situação aerodinâmica completa do sistema, por exemplo, perfis de velocidade e temperatura e distribuição de solvente, ele também gera as variáveis de estado relevantes ao longo dos filamentos, por exemplo, temperatura. "Isso significa que as empresas de manufatura podem rápida e facilmente chegar ao fundo das dificuldades no processo de produção, pode aumentar sua compreensão dos parâmetros decisivos e pode escalar novos processos de fabricação com relativa facilidade. Um exemplo:quando os efeitos da turbulência no duto são tão fortes que os filamentos individuais repetidamente entram em contato e grudam, Dr. Arne e seus colegas podem usar a simulação para investigar o fluxo de gás e otimizá-lo com novos componentes para eliminar o problema. Isso reduz o desperdício de produção e aumenta a qualidade do filamento.

A simulação mostra a concentração de solvente em cada filamento individual. Crédito:Fraunhofer-Gesellschaft

Objetivo alcançado usando várias simplificações

Uma variedade de novas funções possibilitou à equipe de pesquisa do Fraunhofer ITWM manter a complexidade da simulação em níveis gerenciáveis. “Começamos com o fluxo de gás no duto como seria sem a presença dos filamentos. Não consideramos os próprios filamentos como objetos tridimensionais, mas sim como curvas unidimensionais, "Arne explica. No entanto, não apenas os filamentos "dançam" no fluxo de gás, eles também afetam o fluxo ao fazê-lo. Atirando para baixo a uma velocidade de até dez metros por segundo, os filamentos também aceleram o ar circundante, da mesma forma que um trem em alta velocidade move o ar ao seu redor. Os pesquisadores realizam várias etapas computacionais consecutivas para cobrir essa interação mútua na simulação. Na primeira etapa, eles começam com o fluxo sem os filamentos. Com base nesta situação de fluxo, eles calculam os parâmetros do filamento e alimentam esses dados nos cálculos do fluxo de gás. A simulação então executa iterações desses cálculos até que um estado de equilíbrio seja alcançado e os valores não mudem mais.

Contudo, esta simulação ainda não produz informações sobre um aspecto vital do processo de fiação, ou seja, como o solvente é distribuído nos filamentos. Isso é importante porque a superfície externa dos filamentos expostos ao fluxo de ar seca muito rapidamente, enquanto o solvente permanece dentro dos filamentos por algum tempo. Mas os filamentos são considerados como se fossem unidimensionais, como se eles não tivessem largura e, portanto, nenhuma seção transversal. Uma representação tridimensional estaria além dos limites do que é viável. Também aqui os cientistas têm algo no seu "saco de truques". Eles se prendem à representação unidimensional, mas eles adicionam um componente adicional, a distribuição radial do solvente. Quanto solvente existe dentro do filamento, e quanto em sua superfície externa?

Em essência, a simulação está pronta para entrar em operação:os pesquisadores já a utilizaram para otimizar vários processos de fiação para seus clientes. Michael Rothmann, chefe de desenvolvimento da BJS Ceramics, está entusiasmado:"Nossa parceria atual tornou possível, pela primeira vez, simular o processo de fiação completo. Isso nos deu uma visão das subáreas do processo que eram inacessíveis no passado. Esses resultados permitirão que no futuro conduzir uma otimização de processo mais focada e, assim, encurtar nossos ciclos de desenvolvimento. " Os pesquisadores da Fraunhofer planejam desenvolver a ferramenta de simulação em um projeto adicional para que as empresas de manufatura possam executar o software por conta própria em suas próprias instalações. Se tudo correr de acordo com o planejado, espera-se que as licenças do software estejam disponíveis em aproximadamente três anos.