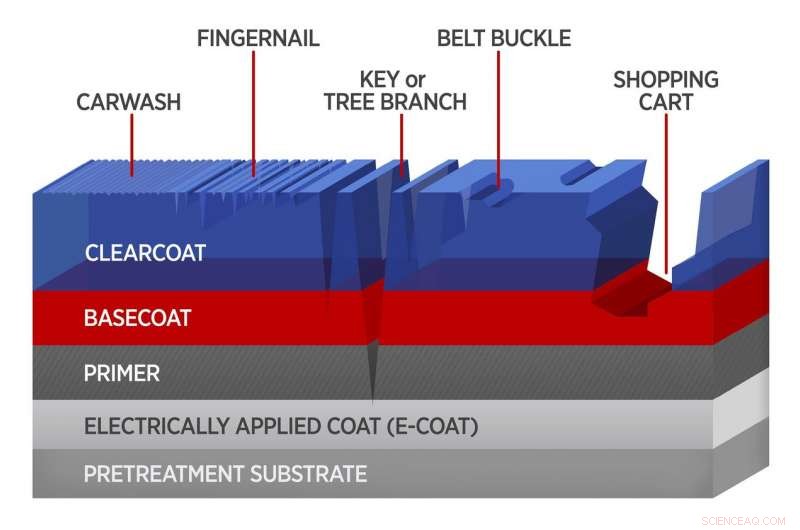

Esquema das camadas de revestimento em uma carroceria composta de automóvel típica. São mostrados danos por arranhões e marcas de uma variedade de impactos de objetos. Crédito:Eastman Chemical Co./ K. Irvine, NIST

Sabe aquela sensação nauseante quando você sai do supermercado e descobre que seu carro foi atingido por um carrinho de compras em fuga? Pode um dia ser apenas uma memória ruim se os fabricantes de carrocerias de automóveis fizerem uso de um novo conjunto de testes desenvolvido pelo Instituto Nacional de Padrões e Tecnologia (NIST) e três parceiros da indústria. Os dados desses testes podem, eventualmente, ajudar o exterior do seu veículo a se defender melhor contra batidas, dentes, arranhões e coisas que esbarram na rodovia.

Em um novo artigo na revista Progresso em revestimentos orgânicos , pesquisadores em quatro organizações - NIST e parceiros da indústria Eastman Chemical Co., o Hyundai America Technical Center e Anton Paar USA — descrevem três versões de um jejum, método de laboratório confiável para simular processos de raspagem em vernizes automotivos (o superior, ou superfície, camada de um revestimento externo de composto de polímero). Os testes são projetados para dar aos fabricantes uma melhor compreensão dos mecanismos por trás desses processos para que os futuros materiais de revestimento possam ser feitos mais resistentes a arranhões e resilientes.

Mais forte, revestimentos mais robustos são importantes para atender às demandas dos consumidores e industriais. Por exemplo, as estatísticas mostram que:as pessoas estão mantendo seus carros por mais tempo e querem que eles permaneçam atraentes (aqueles que possuem carros por mais de dois anos aumentaram 41% de 2006 a 2015); quase 600, 000 motoristas trabalham para serviços de compartilhamento de caronas nos Estados Unidos que exigem que eles mantenham a aparência do veículo; maior durabilidade da tinta está consistentemente entre os três principais requisitos de desempenho para fabricantes de equipamentos originais; e 60 por cento de todas as reclamações de consumidores sobre automóveis são atribuídas a arranhões na pintura e imperfeições de chips.

Atualmente, fabricantes de revestimentos automotivos usam dois métodos de teste simples para avaliar a resistência a arranhões do verniz e prever o desempenho em campo:o crockmeter e o lava-jato Amtech-Kistler. O primeiro é um dispositivo que usa um dedo robótico "movendo-se para frente e para trás com vários graus de força para imitar danos de contato humano e superfícies abrasivas. O último é uma roda giratória de escovas que simulam o impacto da lavagem de carros em vernizes.

"Infelizmente, ambos os métodos avaliam apenas o desempenho do verniz com base na aparência, uma medida qualitativa onde os resultados variam de teste para teste, e eles não fornecem os dados quantitativos que nos ajudam cientificamente a entender o que acontece com acabamentos automáticos na vida real, "disse o físico do NIST Li Piin Sung, um dos autores do novo artigo. "Demonstramos um método de teste que caracteriza os mecanismos de arranhão no nível molecular porque é onde a química e a física acontecem ... e onde os revestimentos podem ser projetados para serem mais resistentes."

Para seu método de teste, os pesquisadores primeiro bateram um estilete com ponta de diamante na superfície de uma amostra de composto de polímero para mapear sua morfologia, em seguida, usei a caneta para criar um arranhão e, finalmente, retapped e remapeado a superfície. Três escalas diferentes de testes de arranhão - nano, micro e macro - foram conduzidos usando pontas de tamanhos diferentes e faixas de força diferentes.

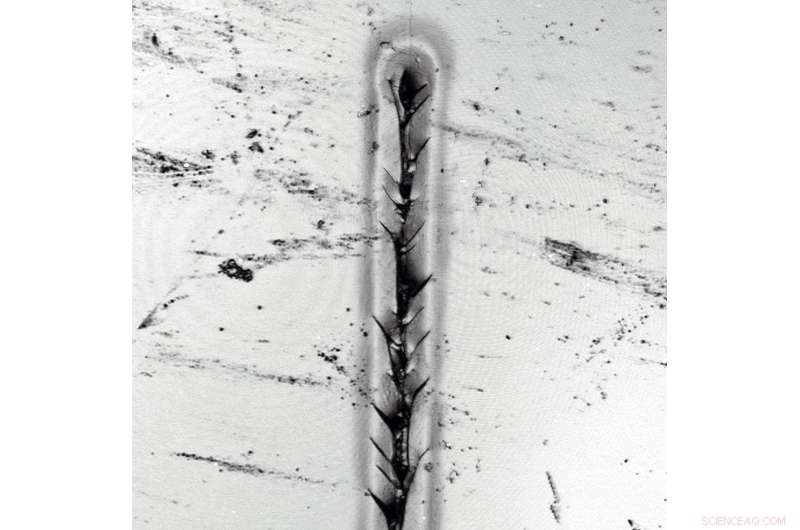

Fotomicrografia mostrando o resultado de um teste de arranhão em nanoescala do NIST em uma amostra de material de verniz automotivo. O arranhão, que mostra fraturas irradiando da linha de impacto, tem 20 micrômetros de largura, 150 micrômetros de comprimento e 2 micrômetros de profundidade (um micrômetro é um milionésimo de um metro ou cerca de metade do comprimento de uma média E. coli bactéria.). Crédito:NIST

As diferenças quantitativas entre os perfis pré-scratch e post-scratch, junto com análises microscópicas dos arranhões, forneceu dados valiosos sobre a vulnerabilidade à deformação (a que profundidade vai o risco?), resistência à fratura (quanta força é necessária para quebrar o compósito?) e resiliência (quanto o material se recupera do insulto físico?).

O NIST executou o teste de nano-scratch com um raio de ponta de 1 micrômetro (um micrômetro é um milionésimo de um metro, ou cerca de um quinto do diâmetro de um fio de seda de aranha) e uma faixa de força entre 0 e 30 micronewtons (um micronewton é um milionésimo de um newton, ou cerca de 20 milionésimos de libra de força). Anton Parr fez o teste de micro-arranhões com uma ponta de 50 micrômetros e uma faixa de força entre 25 micronewtons e 5 newtons (equivalente a 5 milionésimos de libra a 1,25 libra de força), enquanto a Eastman Chemical realizou o teste macro-scratch com uma ponta de 200 micrômetros e uma faixa de força entre 0,5 e 30 newtons (equivalente a um décimo de libra a 7,5 libras de força).

When scratches in the clearcoat are a few micrometers in depth and width, and occur without fracture, they are referred to as mars. These shallow, difficult-to-see deformations, Sung said, are most often the result of car washing. She explained that the nano-scratch test performed at NIST provided the best data on the mechanisms of marring and light scratches while the micro- and macro-scratch tests conducted by NIST's partners were better at yielding detailed information about the larger, deeper and more visible deformations known as fracture scratches—the injuries caused by keys, tree branches, shopping carts and other solid objects.

"Data from the nano-scratch test also proved best for determining how well the coating responded to physical insult based on its crosslink density, the measure of how tightly the polymer components are bound together, " Sung said. "With this molecular-level understanding, clearcoat formulas can be improved so that they yield materials dense enough to be scratch resistant and resilient but not so hard that they cannot be worked with easily."

The researchers concluded that to get the truest evaluation of clearcoat performance, the nano-, micro- and macro-scratch tests should be conducted in conjunction with the current industry standard methods.

"Dessa maneira, one gets the complete picture of an auto body coating, both qualitatively and quantitatively characterized, so that the tougher coatings created in the lab will work just as well on the road, " Sung said.