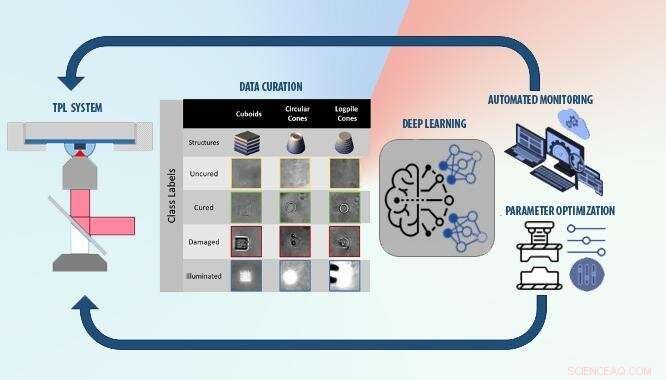

Os cientistas e colaboradores do Lawrence Livermore National Laboratory estão usando o aprendizado de máquina para abordar duas barreiras principais à industrialização da litografia de dois fótons (TPL):monitoramento da qualidade da peça durante a impressão e determinação da dosagem certa de luz para um determinado material. A equipe desenvolveu um algoritmo de aprendizado de máquina treinado em milhares de imagens de vídeo de compilações TPL para identificar os parâmetros ideais para configurações como exposição e intensidade do laser e para detectar automaticamente a qualidade da peça com alta precisão. Crédito:Laboratório Nacional Lawrence Livermore

Litografia de dois fótons (TPL) - uma técnica de nanoprinting 3-D amplamente usada que usa luz laser para criar objetos 3-D - tem se mostrado promissora em aplicações de pesquisa, mas ainda não alcançou ampla aceitação da indústria devido às limitações na produção de peças em grande escala e configuração demorada.

Capaz de imprimir recursos em nanoescala em uma resolução muito alta, TPL usa um feixe de laser para construir peças, focalizando um feixe de luz intenso em um ponto preciso dentro de um material fotopolímero líquido. Os pixels volumétricos, ou "voxels, "endurecer o líquido até um sólido em cada ponto que o feixe atinge e o líquido não curado é removido, deixando para trás uma estrutura 3-D. Construir uma peça de alta qualidade com a técnica requer andar sobre uma linha tênue:muito pouca luz e uma peça não pode se formar, muito e isso causa danos. Para operadores e engenheiros, determinar a dosagem correta de luz pode ser um processo manual trabalhoso.

Cientistas e colaboradores do Lawrence Livermore National Laboratory (LLNL) recorreram ao aprendizado de máquina para abordar duas barreiras principais à industrialização do TPL:monitoramento da qualidade da peça durante a impressão e determinação da dosagem de luz certa para um determinado material. O algoritmo de aprendizado de máquina da equipe foi treinado em milhares de imagens de vídeo de construções rotuladas como "não curadas, "" curado, "e" danificado, "para identificar os parâmetros ideais para configurações como exposição e intensidade do laser e para detectar automaticamente a qualidade da peça com alta precisão. O trabalho foi publicado recentemente na revista Additive Manufacturing.

"Você nunca sabe os parâmetros exatos para um determinado material, então você normalmente passa por esse terrível processo de carregar o dispositivo, imprimir centenas de objetos e classificar manualmente os dados, "disse o investigador principal e engenheiro do LLNL Brian Giera." O que fizemos foi executar o conjunto de experimentos de rotina e criar um algoritmo que processa automaticamente o vídeo para identificar rapidamente o que é bom e o que é ruim. E o que você obtém de graça desse processo é um algoritmo que também opera na detecção de qualidade em tempo real. "

A equipe desenvolveu o algoritmo e o treinou em dados experimentais coletados por Sourabh Saha, um ex-engenheiro de pesquisa do LLNL que agora é professor assistente no Georgia Institute of Technology. Saha projetou os experimentos para mostrar claramente como as mudanças na dosagem de luz afetaram as transições entre os não curados, compilações curadas e danificadas, e imprimiu uma variedade de objetos com dois tipos de polímero fotopolimerizável usando uma impressora TPL disponível no mercado.

"A popularidade do TPL está em sua capacidade de construir uma variedade de estruturas 3-D arbitrariamente complexas, "Saha disse." No entanto, isso representa um desafio para as técnicas tradicionais de monitoramento de processo automatizado porque as estruturas curadas podem parecer radicalmente diferentes umas das outras - especialistas humanos podem identificar intuitivamente as transições. Nosso objetivo aqui era mostrar que as máquinas podem aprender essa habilidade. "

Os pesquisadores coletaram mais de 1, 000 vídeos de vários tipos de peças construídas sob diferentes condições de dosagem de luz. Xian Lee, um estudante de pós-graduação na Iowa State University, peneirou manualmente cada quadro dos vídeos, examinando dezenas de milhares de imagens para analisar cada região de transição.

Usando o algoritmo de aprendizado profundo, os pesquisadores descobriram que podiam detectar a qualidade da peça com mais de 95 por cento de precisão em alguns milissegundos, criando uma capacidade de monitoramento sem precedentes para o processo TPL. Giera disse que os operadores podem aplicar o algoritmo a um conjunto inicial de experimentos e criar um modelo pré-treinado para acelerar a otimização dos parâmetros e fornecer-lhes uma maneira de supervisionar o processo de construção e antecipar problemas como super cura inesperada no dispositivo.

"O que isso permite é o monitoramento qualitativo real do processo, onde não havia capacidade para fazer isso antes, "Giera disse, "Outro recurso interessante é que basicamente usa apenas dados de imagem. Se eu tivesse uma área muito grande e estivesse construindo em vários locais de construção para, em seguida, montar uma peça mestre, Eu poderia realmente gravar vídeos de todas essas áreas, alimente essas sub-imagens em um algoritmo e tenha monitoramento paralelo. "

No espírito de transparência, a equipe também descreveu casos em que o algoritmo cometeu erros nas previsões, mostrando uma oportunidade de melhorar o modelo para reconhecer melhor as partículas de poeira e outras partículas que podem afetar a qualidade da construção. A equipe divulgou todo o conjunto de dados ao público, incluindo o modelo, pesos de treinamento e dados reais para maior inovação pela comunidade científica.

"Como o aprendizado de máquina é um campo evolutivo, se colocarmos os dados lá fora, esse problema pode se beneficiar com a solução de outras pessoas. Fizemos este conjunto de dados inicial para o campo, e agora todos podem seguir em frente, ", Disse Giera." Isso nos permite nos beneficiar da comunidade mais ampla de aprendizado de máquina, que podem não saber tanto sobre manufatura aditiva quanto nós, mas sabem mais sobre as novas técnicas que estão desenvolvendo. "

O trabalho resultou de um projeto anterior de Pesquisa e Desenvolvimento Dirigido por Laboratório (LDRD) em litografia de dois fótons e foi concluído sob um LDRD atual intitulado "Otimização de Manufatura Multi-Modal Acelerada (AMMO)".