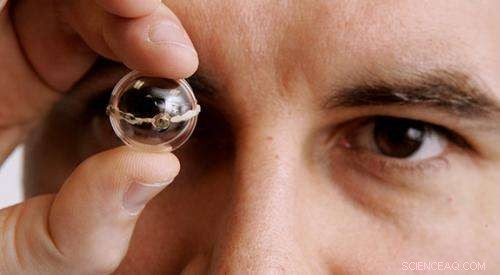

Michael McAlpine, professor assistente de engenharia mecânica e aeroespacial em Princeton, está liderando uma equipe de pesquisa que usa impressão 3-D para criar dispositivos eletrônicos complexos, como este diodo emissor de luz impresso em uma lente de contato de plástico. Crédito:Frank Wojciechowski

(Phys.org) —Como parte de um projeto que demonstra novas técnicas de impressão 3-D, Os pesquisadores de Princeton incorporaram minúsculos diodos emissores de luz em uma lente de contato padrão, permitindo que o dispositivo projete feixes de luz colorida.

Michael McAlpine, o pesquisador principal, advertiu que a lente não foi projetada para uso real - por exemplo, requer uma fonte de alimentação externa. Em vez de, ele disse que a equipe criou o dispositivo para demonstrar a capacidade de "imprimir 3-D" eletrônicos em formas e materiais complexos.

"Isso mostra que podemos usar a impressão 3-D para criar eletrônicos complexos, incluindo semicondutores, "disse McAlpine, professor assistente de engenharia mecânica e aeroespacial. "Conseguimos imprimir em 3D um dispositivo inteiro, neste caso, um LED. "

As lentes de contato rígidas são feitas de plástico. Os pesquisadores usaram cristais minúsculos, chamados pontos quânticos, para criar os LEDs que geraram a luz colorida. Pontos de tamanhos diferentes podem ser usados para gerar várias cores.

"Usamos os pontos quânticos [também conhecidos como nanopartículas] como uma tinta, "Disse McAlpine." Fomos capazes de gerar duas cores diferentes, laranja e verde. "

A lente de contato também faz parte de um esforço contínuo para usar a impressão 3-D para reunir diversos, e muitas vezes difícil de combinar, materiais em dispositivos funcionais. No passado recente, uma equipe de professores de Princeton, incluindo McAlpine, criou um ouvido biônico a partir de células vivas com uma antena embutida que podia receber sinais de rádio.

Yong Lin Kong, um pesquisador em ambos os projetos, disse que o ouvido biônico apresentava um tipo diferente de desafio.

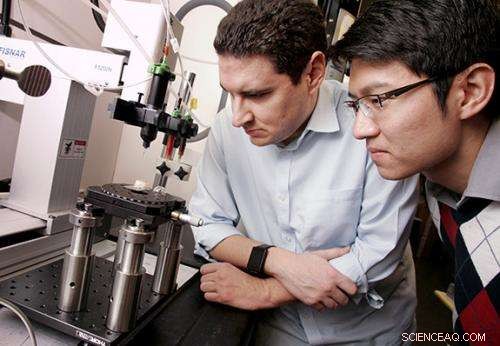

McAlpine e Yong Lin Kong, um estudante de graduação em engenharia mecânica e aeroespacial, use uma impressora 3-D personalizada para criar os componentes eletrônicos descritos em sua pesquisa. Crédito:Frank Wojciechowski

"O foco principal do projeto do ouvido biônico era demonstrar a fusão de materiais eletrônicos e biológicos, "disse Kong, um estudante de graduação em engenharia mecânica e aeroespacial.

Kong, o autor principal do artigo de 31 de outubro que descreve o trabalho atual na revista Nano Letras , disse que o projeto de lentes de contato, por outro lado, envolveu a impressão de eletrônicos ativos usando diversos materiais. Os materiais eram muitas vezes mecanicamente, quimicamente ou termicamente incompatíveis - por exemplo, usar calor para dar forma a um material pode, inadvertidamente, destruir outro material nas proximidades. A equipe teve que encontrar maneiras de lidar com essas incompatibilidades e também teve que desenvolver novos métodos para imprimir eletrônicos, em vez de usar as técnicas comumente usadas na indústria eletrônica.

"Por exemplo, não é trivial padronizar um revestimento fino e uniforme de nanopartículas e polímeros sem o envolvimento de técnicas convencionais de microfabricação, ainda assim, a espessura e uniformidade dos filmes impressos são dois dos parâmetros críticos que determinam o desempenho e o rendimento do dispositivo ativo impresso, "Kong disse.

Para resolver esses desafios interdisciplinares, os pesquisadores colaboraram com Ian Tamargo, que se formou este ano com um diploma de bacharel em química; Hyoungsoo Kim, um associado de pesquisa de pós-doutorado e especialista em dinâmica de fluidos no departamento de engenharia mecânica e aeroespacial; e Barry Rand, professor assistente de engenharia elétrica e do Centro Andlinger de Energia e Meio Ambiente.

McAlpine disse que um dos maiores pontos fortes da impressão 3-D é sua capacidade de criar eletrônicos em formas complexas. Ao contrário da manufatura tradicional de eletrônicos, que constrói circuitos em conjuntos planos e, em seguida, os empilha em três dimensões, As impressoras 3-D podem criar estruturas verticais com a mesma facilidade com que as horizontais.

"Nesse caso, tínhamos um cubo de LEDs, "disse ele." Parte da fiação era vertical e parte era horizontal. "

Para conduzir a pesquisa, a equipe construiu um novo tipo de impressora 3-D que McAlpine descreveu como "algo entre o padrão e realmente sofisticado". Dan Steingart, professor assistente de engenharia mecânica e aeroespacial e do Centro Andlinger, ajudou a projetar e construir a nova impressora, cujo custo estimado por McAlpine em torno de US $ 20, 000

McAlpine disse que não prevê que a impressão 3-D substitua a manufatura tradicional em eletrônicos tão cedo; em vez de, são tecnologias complementares com potencialidades muito diferentes. Fabricação tradicional, que usa litografia para criar componentes eletrônicos, é uma maneira rápida e eficiente de fazer várias cópias com uma confiabilidade muito alta. Os fabricantes estão usando a impressão 3D, que é lento, mas fácil de mudar e personalizar, para criar moldes e padrões para prototipagem rápida.

Os usos principais para impressão 3-D são situações que exigem flexibilidade e precisam ser adaptados para um uso específico. Por exemplo, as técnicas convencionais de fabricação não são práticas para dispositivos médicos que precisam ser ajustados à forma particular de um paciente ou dispositivos que requerem a mistura de materiais incomuns de maneiras personalizadas.

"Tentar imprimir um celular provavelmente não é a melhor opção, "McAlpine disse." É a personalização que dá o poder à impressão 3-D. "

Nesse caso, os pesquisadores foram capazes de customizar a eletrônica de impressão 3-D em uma lente de contato, primeiro escaneando a lente, e alimentar as informações geométricas de volta na impressora. Isso permitiu a impressão 3-D conforme de um LED nas lentes de contato.