Como a natureza inspira materiais fortes e leves para aviões, edifícios e implantes ósseos

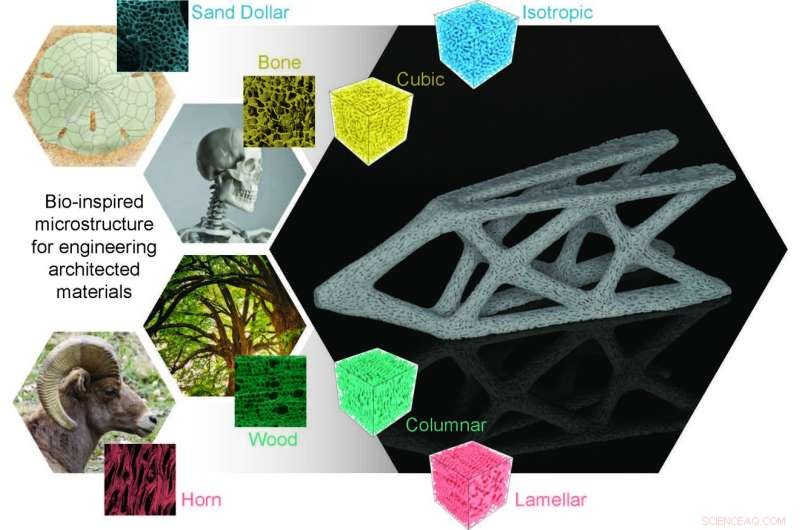

Projetados para imitar osso, madeira e outros materiais naturais, os objetos porosos são mais leves que os produtos tradicionais e podem ser inseridos estrategicamente em estruturas para proporcionar maior rigidez em áreas de alta demanda. Crédito:Paulino et al

O material vindo de um laboratório de pesquisa de Princeton está cheio de buracos, mas isso é bom. Projetados para imitar osso, madeira e outros materiais naturais, os objetos porosos são mais leves que os produtos tradicionais e podem ser inseridos estrategicamente em estruturas para proporcionar maior rigidez em áreas de alta demanda.

Essas estruturas porosas, criadas por pesquisadores da Universidade de Princeton e da Georgia Tech, apresentam microestruturas espinodais – redes de orifícios especialmente projetados que podem ser ajustados para obter um comportamento otimizado em macroescala. Em um novo estudo, publicado on-line em 16 de março na revista

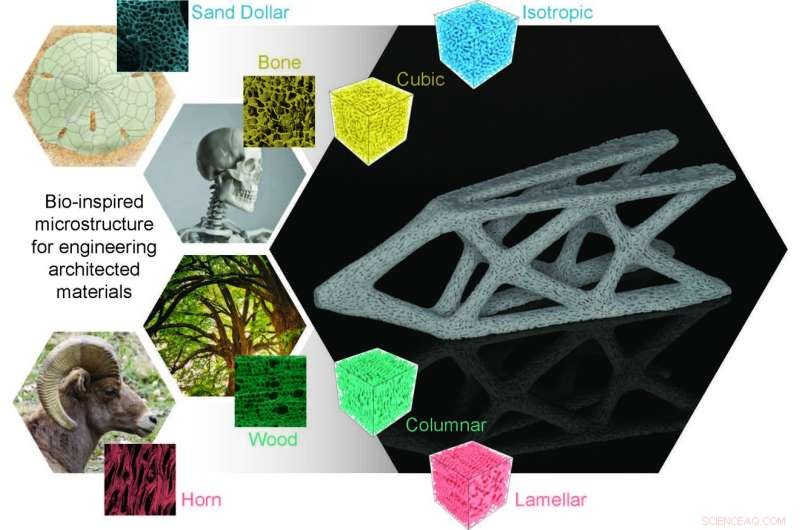

Advanced Materials, a equipe combinou diferentes realizações dessas microestruturas espinodais para projetar e prototipar implantes faciais para cirurgia reconstrutiva e peças rígidas e leves para aeronaves.

Davide Bigoni, professor de mecânica sólida e estrutural da Universidade de Trento, que não esteve envolvido com a pesquisa, chamou os resultados de "avanço". Ele disse:"Os autores encontraram uma maneira inteligente de permitir uma transição contínua entre zonas com diferentes arquiteturas. Este é o conceito final de biomimética, pois todas as estruturas naturais formam sistemas contínuos. Este é um fato conhecido desde os tempos antigos - 'natura non facit saltus' - a natureza não dá saltos."

Muitos materiais naturais, incluindo ossos, chifres de animais, madeira e esqueletos de dólar de areia, estão cheios de buracos. Os espaços vazios tornam os materiais leves e, em alguns casos, permitem que os fluidos corporais se movam pelos poros. Nos ossos, esses espaços permitem um processo de remodelação que torna o osso mais ou menos denso em resposta às demandas físicas. Criar materiais sintéticos com propriedades semelhantes tem sido um desafio para os engenheiros.

No novo estudo, os pesquisadores imitaram esses materiais naturais projetando microestruturas com orifícios de diferentes tamanhos, formas e orientações. Os novos objetos são conhecidos como materiais arquitetados, que possuem desempenho personalizável com base na relação de material e geometria. Os buracos podem ter a forma de esferas (como as dos esqueletos de dólar de areia), diamantes (osso), colunas (madeira) ou lentilhas (chifre). Os pesquisadores puderam imbuir o material com rigidez em diferentes direções, variando a forma. Eles controlaram a densidade do material alterando o tamanho dos furos e alteraram a orientação dos furos dentro de um objeto para aumentar a rigidez nas regiões sob tensão.

"Você tem a estrutura real e a microestrutura trabalhando juntas para obter um desempenho superior", disse Fernando Vasconcelos da Senhora, estudante de pós-graduação da Georgia Tech e primeiro autor do novo estudo.

Para demonstrar usos potenciais, os pesquisadores projetaram e imprimiram em 3D um implante facial, como o usado para reparar uma grande lesão facial de um acidente de carro. Atualmente, os cirurgiões usam plástico ou titânio para criar implantes porosos que permitem que o osso cresça novamente através de orifícios, mas esses implantes não têm a mesma afinação alcançada com arquiteturas espinodais. Os pesquisadores combinaram seções com orifícios em forma de coluna e lentilha para criar um implante rígido o suficiente para resistir às forças da mastigação e com orifícios do tamanho certo para promover o crescimento e a cicatrização óssea. O implante protótipo foi feito de uma resina fotopolimérica, mas poderia ser impresso em 3D usando materiais biocompatíveis para uso futuro em pacientes.

Os pesquisadores disseram que a técnica abre as portas para a criação de implantes com muitos tipos diferentes de material, porque a combinação de geometria e material permite que os designers ajustem o desempenho.

A equipe combinou diferentes realizações dessas microestruturas espinodais para projetar e prototipar implantes faciais para cirurgia reconstrutiva e peças rígidas e leves para aeronaves. Crédito:Paulino et al

"Não é o material base que é melhor. São os recursos de microescala que são melhores", disse Emily Sanders, coautora e professora assistente de engenharia mecânica na Georgia Tech. "Em teoria, poderíamos fazer os andaimes de qualquer material - o mais apropriado seria explorar materiais biocompatíveis."

Para mostrar um uso totalmente diferente, os pesquisadores combinaram três tipos de microestruturas para construir um suporte de motor a jato – uma parte crítica de uma aeronave, que mantém o motor no lugar e deve ser forte e leve.

"Temos uma técnica bastante poderosa no sentido de que combina arquiteturas de materiais com otimização em diferentes escalas e sua integração com manufatura aditiva", disse Glaucio Paulino, professor de engenharia Margareta E. Augustine e principal pesquisador do projeto. "Ele pode ter uma ampla gama de aplicações no sentido de que pode ser dimensionado, para que possa ser aplicado em nano e microtecnologia, bem como em meso e macroescalas."

Um aspecto chave do sucesso dos materiais são as transições perfeitas de um tipo de microestrutura para outro dentro do mesmo objeto. Alternar abruptamente entre microestruturas sem conectar a rede de poros faria com que o material se dividisse ao longo das costuras. Materiais feitos com microestruturas espinodais também são menos propensos a ter pontos fracos porque os buracos ocorrem aleatoriamente, em vez de padrões regulares.

"Uma parte importante foi descobrir como tirar proveito da plataforma de fabricação e [trabalhar] matematicamente na estrutura desses materiais arquitetados e depois vincular os dois para que pudéssemos fabricar algo", disse Sanders.

A equipe já está explorando usos adicionais para as microestruturas. Atualmente, a tecnologia está em fase de protótipo, mas eles estão ansiosos para testar as propriedades dos materiais de forma mais completa. "Estou interessado em entender as questões fundamentais sobre como esses materiais arquitetados se comportam", disse Sanders.