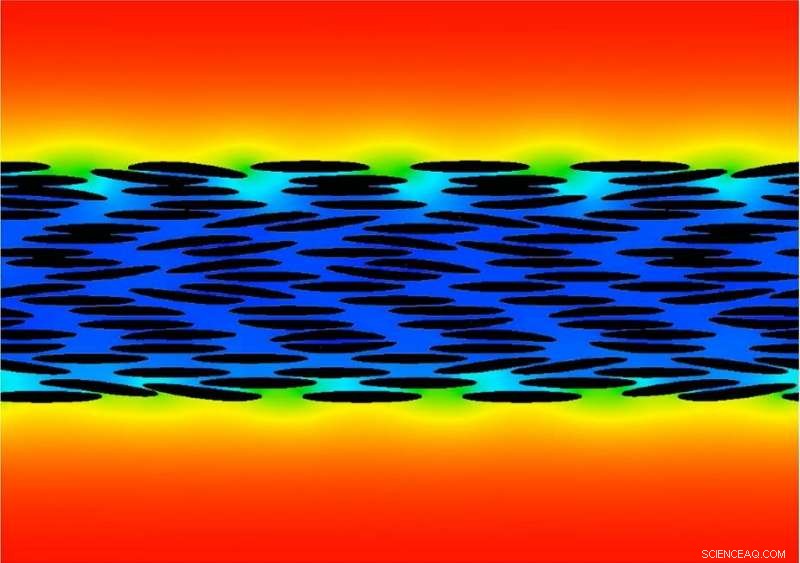

Visualização da densificação de CMC mostrando infiltração pobre (azul) com vazios internos. Crédito:Ramanan Sankaran

Os novos recursos de software desenvolvidos por cientistas computacionais do Laboratório Nacional Oak Ridge (ORNL) do Departamento de Energia dos Estados Unidos (DOE) e da Rolls Royce Corporation podem em breve ajudar os engenheiros a elevar os motores de turbina a gás de aeronaves e usinas de energia para maior eficiência.

Materiais compostos de matriz cerâmica (CMC) - resistentes, materiais leves capazes de suportar altas temperaturas acima de 2, 000 ° F - estão prontos para substituir peças de liga de metal nas zonas mais quentes dos motores de turbina, permitindo maior eficiência de combustível e menos poluentes emitidos. Fabricação de peças CMC, Contudo, provou ser demorado e caro devido às complexidades da criação de materiais compostos avançados.

Reduzir o custo de produção por meio da otimização dos processos de fabricação do CMC auxiliada por supercomputadores pode ajudar a superar esses obstáculos.

Usando modelagem e simulação, ORNL e Rolls Royce estão desenvolvendo ferramentas para criar uma caixa de areia virtual para fabricantes de CMC para testar parâmetros de projeto e identificar estratégias para tornar a produção de CMC mais confiável. Parceria por meio do programa de computação de alto desempenho para manufatura (HPC4Mfg) do DOE, a colaboração contribuiu para o primeiro software baseado em física focado no ajuste fino da manufatura CMC.

O software, conhecido como quilt, foi inicialmente desenvolvido em ORNL e aprimorado em HPC4Mfg usando recursos de computação no Oak Ridge Leadership Computing Facility (OLCF), um DOE Office of Science User Facility em ORNL.

"Os CMCs representam uma tecnologia de mudança radical para os motores de turbina a gás, mas, porque é uma nova tecnologia, a técnica usada para produzir essas peças é um processo muito desafiador, "disse o cientista computacional do ORNL Ramanan Sankaran, desenvolvedor de código líder para o projeto. "Ao aplicar computação de alto desempenho a este problema, podemos obter uma melhor compreensão física do que está acontecendo durante a fabricação e potencialmente identificar estratégias para acelerar o processo. "

O dilema do padeiro

Criado pela ORNL e outros nos anos 90, Os CMCs combinam componentes frágeis - fibras cerâmicas de carboneto de silício (SiC) dispostas em uma trama semelhante a um tecido - para criar um material surpreendentemente resiliente. A chave para essa força está na aplicação de um precursor de SiC comum, metiltriclorossilano, um vapor gasoso que flui através da trama de fibra, ou "pré-forma". O vapor reage na superfície das fibras de SiC em temperaturas elevadas para revestir o material. Se aplicado por tempo suficiente, o gás acabará por encher todas as bolsas de ar da pré-forma para fazer um componente sólido.

O problema com esta técnica de fabricação, conhecido como infiltração de vapor químico, é familiar para qualquer padeiro experiente cujos produtos estão em alta demanda:como uniformemente "cozinhar, "ou densificar, o material CMC de dentro para fora e no mínimo tempo.

"Se você preencher todas as lacunas nas camadas externas da trama de fibra cerâmica, você praticamente selou o interior e acabou com um produto oco, "Sankaran disse." Dentro da colcha, desenvolvemos a capacidade de prever a qualidade esperada de uma amostra CMC com base em algumas variáveis principais. "

O Quilt usa simulação numérica direta de fluxo de vapor e modelagem de ajuste de nível da superfície de fibra em crescimento para estimar como uma amostra de CMC se densificará com base na geometria da trama.

Executando o código no cluster de computação OLCF Eos, Sankaran e o pesquisador de pós-doutorado do ORNL, Vimal Ramanuj, simularam um modelo de pré-forma - uma pilha de tiras de fibra de cerâmica tecida, chamados de reboques, 10 camadas de espessura - com resolução espacial de 600 milhões de pontos de grade.

Verificado por dados experimentais fornecidos pela Rolls Royce, O acolchoado foi resolvido com sucesso para o transporte do vapor através da trama e a taxa na qual o gás reagiu com a superfície da pré-forma.

"A longo prazo, isso pode ser usado para otimização do padrão de tecelagem, que tem um efeito desproporcional na qualidade do produto final, "Sankaran disse.

Fabricação in silico

Tradicionalmente, A otimização do CMC foi alcançada por meio de tentativas e erros onerosos durante a pré-produção. Colcha, que está programado para ser lançado sob licenças de código aberto, oferece aos fabricantes de CMC uma alternativa computacional para identificar as melhores práticas com base em variáveis como a forma como as camadas da pré-forma são empilhadas, quanto espaço existe entre as camadas, e como a taxa de reação entre as partículas de gás e a pré-forma afeta o fluxo de vapor, com a possibilidade de adicionar novos recursos no futuro.

Com base no sucesso de seu trabalho inicial - resolver o modelo CMC até a escala de reboque - a equipe começou a buscar resoluções ainda mais altas. No final de 2018, Sankaran começou a trabalhar para resolver o modelo da equipe em escala de fibra usando o supercomputador Cray XK7 Titan da OLCF. Nesta escala, cada reboque é modelado como um feixe de 50 fibras e a resolução espacial é expandida para 10 bilhões de pontos de grade - mais de 16 vezes a resolução da simulação em escala de reboque. Sob estas condições, a equipe pode responder por bilhões de interações gás-fibra e pode incorporar maior realismo em seus modelos de reação química.

"À medida que avançamos nessas simulações em escala de fibra, vamos começar a ver onde eles diferem da escala de reboque, "Sankaran disse." Isso pode levar a caminhos adicionais para a otimização. "