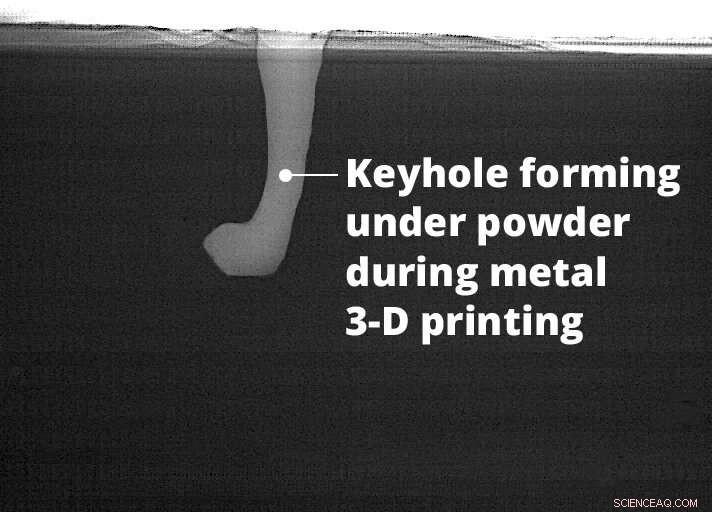

Esta imagem, tirada sob o síncrotron no Laboratório Nacional de Argonne, mostra um vazio em forma de fechadura prestes a ser formado durante o processo de impressão 3D de metal. Durante a fusão do leito de pó a laser, uma impressora 3D 'faz' um furo no metal. Crédito:Carnegie Mellon University College of Engineering

A promessa da manufatura aditiva de revolucionar a indústria é limitada por um problema generalizado:pequenos bolsões de gás no produto final, o que pode levar a rachaduras e outras falhas.

Nova pesquisa publicada hoje em Ciência , liderado por pesquisadores da Carnegie Mellon University e do Argonne National Laboratory, identificou como e quando essas bolsas de gás se formam, bem como uma metodologia para prever sua formação - uma descoberta essencial que poderia melhorar drasticamente o processo de impressão 3-D.

"A pesquisa neste artigo se traduzirá em melhor controle de qualidade e melhor controle de trabalho com as máquinas, "disse Anthony Rollett, professora de Ciência e Engenharia de Materiais na Carnegie Mellon University e autora do artigo. "Para que a manufatura aditiva realmente decole para a maioria das empresas, precisamos melhorar a consistência dos produtos acabados. Esta pesquisa é um grande passo nessa direção. "

Os cientistas usaram os raios-X extremamente brilhantes de alta energia na Fonte Avançada de Fótons de Argonne (APS), um DOE Office of Science User Facility, para fazer vídeos e imagens super-rápidos de um processo chamado Laser Power Bed Fusion (LPBF), em que os lasers são usados para derreter e fundir o pó do material.

Os lasers, que varre cada camada de pó para fundir o metal onde for necessário, literalmente criar o produto acabado do zero. Defeitos podem se formar quando bolsões de gás ficam presos nessas camadas, causando imperfeições que podem levar a rachaduras ou outras avarias no produto final.

Até agora, fabricantes e pesquisadores não sabiam muito sobre como o laser perfura o metal, produzindo cavidades chamadas "depressões de vapor, "mas eles presumiram que o tipo de pó de metal ou a força do laser eram os culpados. Como resultado, os fabricantes têm usado uma abordagem de tentativa e erro com diferentes tipos de metais e lasers para tentar reduzir os defeitos.

Na verdade, a pesquisa mostra que essas depressões de vapor existem em quase todas as condições do processo, não importa o laser ou metal. Ainda mais importante, a pesquisa mostra como prever quando uma pequena depressão se transformará em uma grande e instável que pode potencialmente criar um defeito.

"Estamos retirando o véu e revelando o que realmente está acontecendo, "disse Rollett, que também é codiretor do NextManufacturing Center da Carnegie Mellon." A maioria das pessoas pensa que você ilumina a superfície de um pó de metal com uma luz laser, a luz é absorvida pelo material, e derrete o metal em uma poça de fusão. Na atualidade, você está realmente fazendo um furo no metal. "

Ao usar equipamentos altamente especializados no APS da Argonne, uma das instalações de síncrotron mais poderosas do mundo, os pesquisadores observaram o que acontece quando o laser se move pelo leito de pó de metal para criar cada camada do produto.

Em condições perfeitas, a forma da poça de fusão é rasa e semicircular, chamado de "modo de condução". Mas durante o processo de impressão real, o laser de alta potência, muitas vezes movendo-se em baixa velocidade, pode alterar a forma da piscina de fusão para algo como um buraco de fechadura em uma fechadura protegida:redondo e grande na parte superior, com uma ponta estreita na parte inferior. Esse derretimento em "modo buraco de fechadura" pode potencialmente levar a defeitos no produto final.

"Com base nesta pesquisa, agora sabemos que o fenômeno do buraco da fechadura é mais importante, de muitas maneiras, do que o pó usado na fabricação de aditivos, "disse Ross Cunningham, recém-formado pela Carnegie Mellon University e um dos co-autores deste artigo. "Nossa pesquisa mostra que você pode prever os fatores que levam a um buraco de fechadura - o que significa que você também pode isolar esses fatores para obter melhores resultados."

A pesquisa mostra que buracos de fechadura se formam quando uma certa densidade de potência do laser é atingida, o que é suficiente para ferver o metal. Esse, por sua vez, revela a importância crítica do foco do laser no processo de manufatura aditiva, um elemento que tem recebido pouca atenção até agora, de acordo com a equipe de pesquisa.

"O fenômeno do buraco da fechadura foi capaz de ser visto pela primeira vez com tais detalhes por causa da escala e capacidade especializada desenvolvida em Argonne, "disse Tao Sun, um físico Argonne e um autor no papel. "O intenso feixe de raios-X de alta energia no APS é a chave para descobertas como esta."

A plataforma de experimentos que oferece suporte ao estudo de manufatura aditiva inclui um aparelho a laser, detectores especializados, e instrumentos de linha de luz dedicados.

Em 2016, a equipe Argonne, junto com seus parceiros de pesquisa, capturou o primeiro vídeo de raios-X de manufatura aditiva a laser em escalas de micrômetro e microssegundo. Esse estudo aumentou o interesse no impacto que o APS da Argonne poderia ter nas técnicas e desafios de fabricação.

"Estamos realmente estudando um problema de ciência muito básico, que é o que acontece com o metal quando você o aquece com um laser de alta potência, "disse Cang Zhao, um pós-doutorado em Argonne e o outro co-primeiro autor do artigo. "Devido à nossa capacidade experimental única, somos capazes de trabalhar com nossos colaboradores em experimentos que são realmente valiosos para os fabricantes. "

A equipe de pesquisa acredita que esta pesquisa pode motivar os fabricantes de máquinas de manufatura aditiva a oferecer mais flexibilidade no controle das máquinas e que o melhor uso das máquinas pode levar a uma melhoria significativa no produto final. Além disso, se essas percepções forem postas em prática, o processo de impressão 3-D pode ficar mais rápido.

"É importante porque a impressão 3D em geral é bastante lenta, "Rollett disse." Leva horas para imprimir uma peça que tem alguns centímetros de altura. Tudo bem se você puder pagar pela técnica, mas precisamos fazer melhor. "