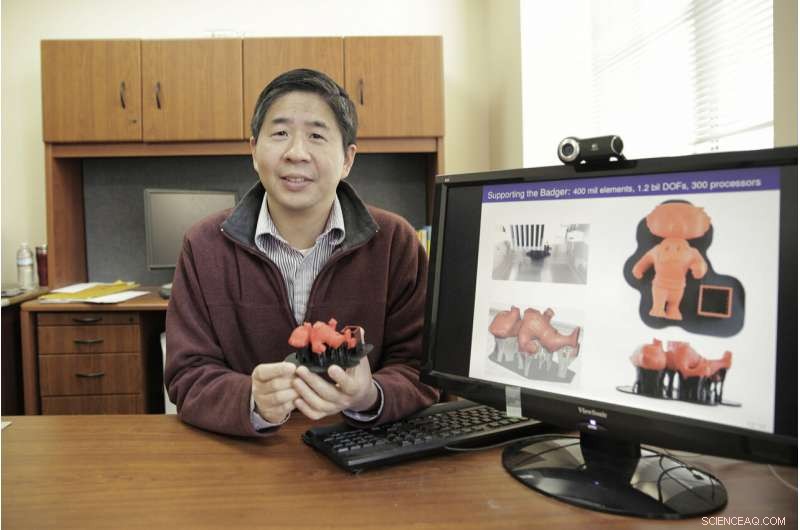

Xiaoping Qian segurando uma viga impressa em 3D. As peças prateadas são a estrutura de suporte otimizada para a viga. Crédito:Sarah Page

A impressão 3-D abre possibilidades de design com as quais os engenheiros antes só podiam sonhar.

A tecnologia permite que os fabricantes criem peças com formas exclusivas e complexas - peças que os métodos convencionais de fabricação, como fundição sob pressão ou moldagem por injeção, não podem produzir.

Com impressão 3-D, também conhecido como manufatura aditiva, uma máquina cria uma peça adicionando material em camadas, construir o objeto do zero. Como cada nova camada precisa ser suportada pela camada abaixo dela, há um limite para o quanto uma camada em uma parte complexa pode se projetar sobre a próxima. Como resultado, os fabricantes geralmente precisam construir estruturas para suportar uma peça enquanto ela é impressa.

"Mas depois que a peça for concluída, remover esse material de suporte pode ser caro, "diz Xiaoping Qian, professor de engenharia mecânica na Universidade de Wisconsin-Madison. "Essas estruturas de suporte às vezes são chamadas de estruturas de sacrifício, porque eles são descartados no final, que desperdiça material e tempo de construção. "

Além disso, pode ser difícil acessar e remover a estrutura de suporte sem risco de danos à peça acabada.

Para resolver esses problemas, Qian desenvolveu um método que reduz significativamente a quantidade de material de suporte necessário para construir componentes com impressão 3-D - e, em alguns casos, pode até eliminar totalmente a necessidade de estruturas de suporte.

O professor Xiaoping Qian desenvolveu um método que reduz significativamente a quantidade de material de suporte necessária para construir componentes com impressão 3-D. Crédito:Sarah Page

"Tradicionalmente, a estrutura de suporte é criada simplesmente considerando a geometria da peça, e, em seguida, criar as colunas necessárias para o suporte, "Qian diz." Mas isso não está otimizado. "

Seu método agiliza a estrutura de suporte usando ferramentas de modelagem computacional. Ao permitir que os fabricantes usem a quantidade mínima de material de suporte, a abordagem oferece tempos de construção mais rápidos, bem como economia de custos de material.

As técnicas de Qian são amplamente aplicáveis a uma ampla variedade de tecnologias de fabricação de aditivos. Até aqui, ele demonstrou os benefícios de sua abordagem usando modelagem de deposição fundida e peças de metal impressas em 3-D usando um processo de fusão de leito de pó a laser. Em um projeto, ele usou suas técnicas para projetar uma peça que exigia 43 por cento menos material de suporte do que seria usado no processo de manufatura aditiva tradicional baseado em software de projeto comercial padrão.

Esta nova abordagem surgiu do interesse de Qian em explorar maneiras de melhorar o desempenho estrutural e a funcionalidade das peças, aproveitando as ofertas de manufatura aditiva de flexibilidade de projeto. Por exemplo, ele projetou peças com formas e topologias de componentes otimizadas para dissipar o calor. Essas peças seriam úteis para muitas aplicações que requerem um dissipador de calor, inclusive na eletrônica.

O próximo passo lógico era otimizar a estrutura de suporte das peças. "Surpreendentemente, não vimos ninguém tentando usar a otimização de topologia para fazer isso, "Qian diz.

Ele diz que uma peça impressa em 3D geralmente precisa de suporte se houver áreas em que sua superfície esteja inclinada voltada para baixo.

O novo método de Qian reduz a quantidade de material de suporte (plástico preto) necessário para permitir que o material vermelho (Bucky) seja impresso em 3D. Crédito:Sarah Page

Contudo, no processo de otimização da topologia, os engenheiros primeiro fornecem os requisitos para as metas de projeto geral e de peça - e então um programa de computador realiza análises e gera topologias de componentes ideais.

"Portanto, o desafio é, se você não conhece a geometria da peça com antecedência, então, como você saberia a inclinação da superfície e se você precisaria de suporte ou não? ", diz Qian.

É aí que entra sua descoberta - de uma forma que é mais ou menos como prever o futuro.

Qian desenvolveu um método para calcular a quantidade de área de superfície de um componente que precisa de suporte - sem saber a geometria final da peça com antecedência. Ele diz que a chave foi definir uma nova medida chamada perímetro de corte inferior projetado. "Quando você calcula esta nova medida, corresponde essencialmente à área que necessita de apoio, " ele diz.

Ao incorporar a nova medida em seus modelos de computador, Qian é capaz de controlar a quantidade e o ângulo de projeção - minimizando ou até mesmo eliminando a estrutura de suporte - ao projetar uma peça.

Como resultado, por exemplo, ele pode projetar um componente otimizado para dissipar o máximo de calor possível, sem a necessidade de qualquer estrutura de suporte para fabricar.

Projetar essas peças totalmente autossuficientes é uma área de pesquisa ativa para Qian, e seu trabalho está destinado a beneficiar os fabricantes que buscam não apenas economizar dinheiro em materiais e fabricar peças em menos tempo, mas também criar novos tipos de peças com funcionalidade aprimorada.