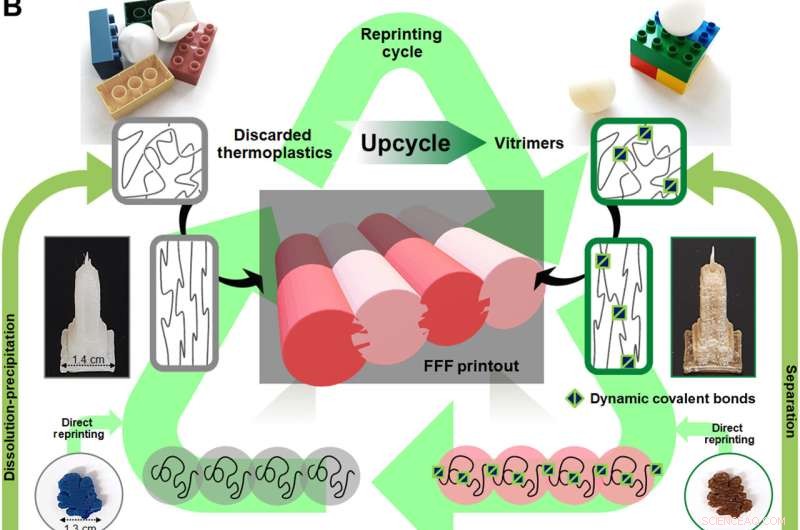

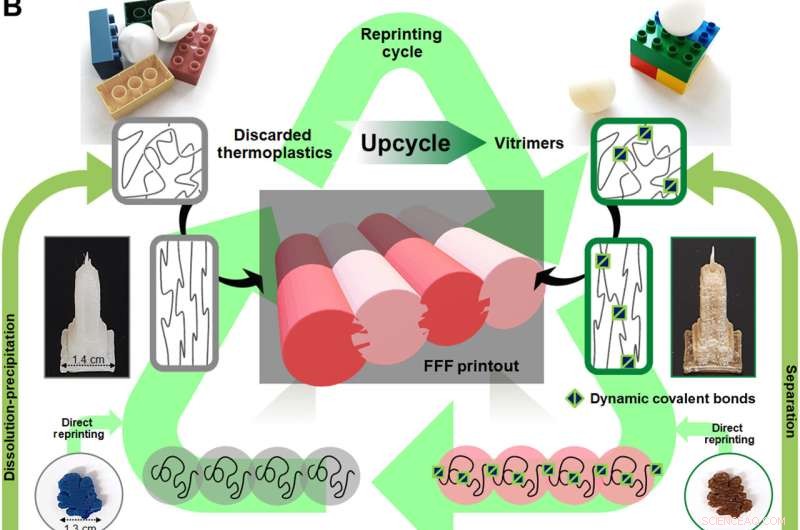

Projeto de modelo circular de termoplásticos de upcycling em vitrímero reciclável para FFF. (A) Diagrama esquemático comparando características de termoplásticos, termofixos e vitrímeros tradicionais. (B) Ilustração esquemática do design circular de termoplásticos de upcycling para vitrímero FFF-(re)imprimível. As ligações cruzadas covalentes dinâmicas no vitrímero são prontamente rearranjadas para permitir a (re)impressão FFF em alta temperatura, aumentando a resistência do interfilamento e a estabilidade do solvente das impressões. As fotografias mostram estruturas impressas a partir do ABS não tratado (Neat-ABS) (esquerda) e do ABS-vitrímero (direita) de um edifício (topo) e uma folha de carvalho antes (meio) e após (abaixo) imersão em tetrahidrofurano (THF) por 48 horas. O ABS-vitrímero preservou sua estrutura, enquanto o Neat-ABS se dissolveu completamente. Assim, ABS-vitrimer e Neat-ABS podem ser reciclados por separação e dissolução-precipitação, respectivamente, de sua solução de mistura de resíduos, a partir da qual o Neat-ABS dissolvido pode ser reaproveitado em ABS-vitrimer (discussão detalhada em uma seção posterior) . Crédito:Avanços Científicos (2022). DOI:10.1126/sciadv.abn6006

Se os bioengenheiros podem transformar plásticos de commodities em materiais de alto desempenho, eles podem estabelecer uma fabricação sustentada de ciclo fechado com benefícios industriais e ambientais mais amplos. Por exemplo, plásticos reciclados podem ser reprocessados para formar estruturas personalizadas por meio de um circuito de manufatura aditiva com eficiência de recursos energéticos baseado na fabricação de filamentos fundidos (o método FFF). Em um novo relatório agora publicado em

Science Advances , Sungjin Kim e uma equipe de pesquisadores em química, ciência de materiais e pesquisa interdisciplinar no Oak Ridge National Laboratory e na Universidade do Tennessee, EUA, introduziram um modelo circular para reciclar um termoplástico proeminente conhecido como acrilonitrila butadieno estireno (ABS). A equipe reciclou o material em uma rede covalente reciclável e robusta, que pode ser reimpressa por meio de fabricação de filamentos fundidos. O processo superou grandes desafios de reimpressão de materiais reticulados para produzir objetos 3D fortes, resistentes e resistentes a solventes separados de resíduos plásticos não classificados. Os resultados fornecem uma abordagem adaptável para a fabricação avançada de plásticos circulares.

Uma economia circular de plástico A produção de plástico atingiu um aumento significativo de 2,13% em 2013 para uma projeção de 16% da emissão líquida global de carbono até 2050. Como melhor cenário, os pesquisadores, portanto, pretendem aumentar a reciclagem de plástico para reduzir o crescimento da demanda de produção e diminuir o dióxido de carbono emissão em 93%. Ao estabelecer uma circulação de plásticos em circuito fechado, eles podem atingir uma emissão líquida de carbono zero para desenvolver caminhos de fabricação de plásticos para os melhores resultados possíveis. Dos métodos de fabricação existentes, a manufatura aditiva fornece produção de materiais 3D sob demanda para converter resíduos plásticos em construções 3D úteis com melhor desempenho do material e, assim, manter a economia circular de plásticos. A equipe incorporou o método de fabricação de filamentos fundidos para seus protocolos de impressão fáceis de usar e acessíveis. Neste trabalho, Kim et al converteram acrilonitrila butadieno estireno (abreviado como ABS) em um vitrímero de alto desempenho usando a técnica de fabricação de filamentos totalmente fundidos.

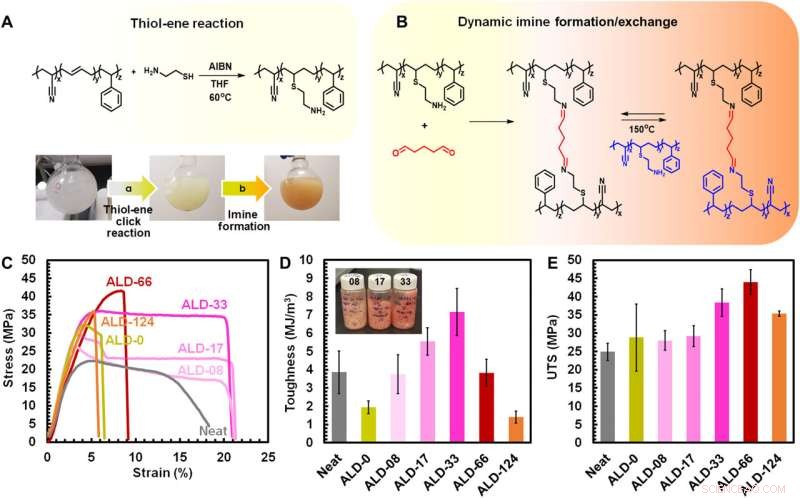

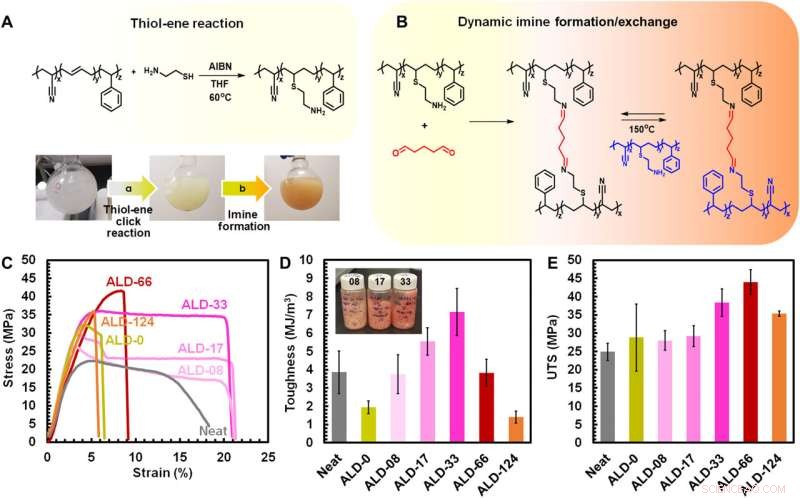

Via de upcycling químico para sintetizar ABS com ligações cruzadas de imina dinâmicas e suas propriedades mecânicas personalizadas. (A) O Neat-ABS foi modificado para conter grupos amina através da reação tiol-eno de cisteamina com grupos butadieno a 60°C usando azobisisobutironitrila (AIBN) como iniciador. (B) O ABS modificado foi submetido à reação de formação de imina com glutaraldeído no estado de solução, seco e depois curado a 150°C. (C) Curvas de tensão-deformação de puro, ALD-0, ALD-08, ALD-17, ALD-33, ALD-66 e ALD-124. Comparação de (D) tenacidade (inserção é uma foto de amostras sintetizadas ALD-08, ALD-17 e ALD-33 com diferentes saturações de cor) e (E) UTS das amostras em (C). As barras de erro indicam SDs de pelo menos medições triplicadas. Crédito:Avanços Científicos (2022). DOI:10.1126/sciadv.abn6006

Desenvolvimento de vitrímeros:uma excitante classe de plásticos renováveis A fim de reciclar plásticos de commodities para aplicações de reimpressão, os pesquisadores substituíram os métodos existentes de desenvolvimento de redes reticuladas por ligações reversíveis. Kim et al conseguiram isso por meio de troca associativa de imina. Ao transformar o ABS em vitrímero ABS (uma classe de plásticos renováveis), eles melhoraram notavelmente a robustez termomecânica e química do material. O vitrímero mostrou reciclabilidade multipercurso, juntamente com melhor ligação entre os filamentos e resistência a solventes. Eles desconstruíram os resíduos de vitrômero por meio de dissolução e os reimprimiram usando o método de fabricação de filamento completo para formar estruturas 3D úteis, dissolvendo e reciclando plásticos em um ciclo de aumento de valor. O processo reduziu as emissões equivalentes de dióxido de carbono em pelo menos 65% em comparação com a incineração, representando uma abordagem de fabricação de plásticos circulares facilmente adaptável.

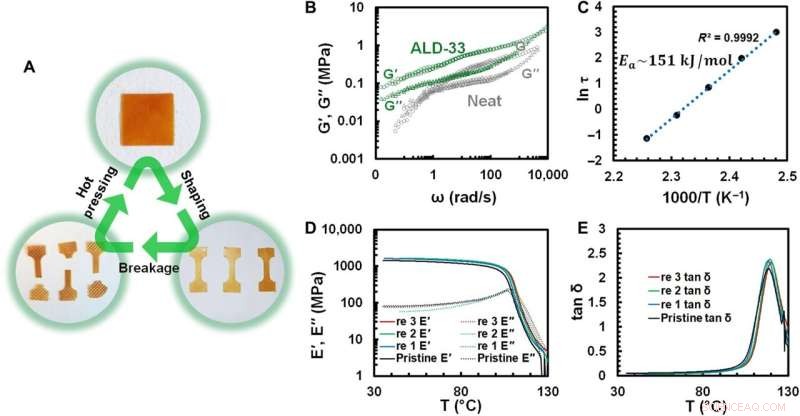

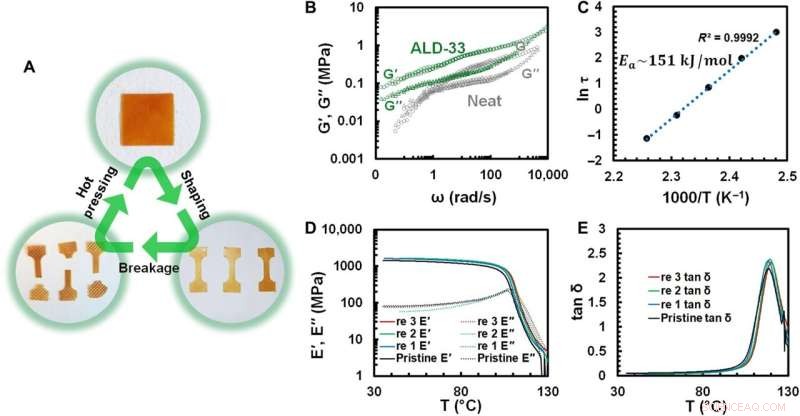

Processabilidade e comportamento viscoelástico de ABS-vitrímero. (A) Esquemas descrevendo a (re) processabilidade de ALD-33. O ALD-33 pode ser prensado a quente em um filme a 150°C, moldado conforme desejado, quebrado e reprimido em um filme a 150°C. (B) Comportamento reológico a 150°C de Neat-ABS e ALD-33 caracterizado por varredura de frequência a 1% de deformação do teste de cisalhamento oscilatório de pequeno ângulo e superposição de tempo-temperatura (medido de 130° a 170°C com intervalos de 10°C , referência T =150°C). (C) Relação de Arrhenius a partir do tempo de relaxamento obtido (τ) a partir dos perfis estresse-relaxamento de ALD-33 (fig. S8). A Ea deduzida é ~151 kJ/mol (consulte Materiais e Métodos e tabela S5 para mais detalhes). (D) Análise mecânica dinâmica (DMA) de filmes ALD-33 após três reciclagens (re 1 a 3) no aumento da temperatura de oscilação de 35° para 130°C (amplitude, 20 μm; frequência, 1 Hz; taxa de rampa T, 3 °C/min). Observe que medições significativas acima de 130°C não estavam disponíveis usando nossas configurações de aparelho devido à deformação da amostra dos sistemas ABS (fig. S12). (E) O fator de perda (tan δ =E″/E′) registrado através da medição em (D). Crédito:Avanços Científicos (2022). DOI:10.1126/sciadv.abn6006

Modificação em uma etapa e várias etapas de caracterização do produto Desta forma, Kim et al upcycled o ABS para um vitrímero imprimível FFF no qual o composto inicial era dúctil e resistente com ligações duplas insaturadas que poderiam ser alteradas pós-funcionalização. A equipe então implementou a química de "clique" de tiol-eno para funcionalizar os constituintes do construto, para produzir o ABS-vitrímero. Eles observaram as reações via ressonância magnética nuclear e espectroscopia no infravermelho com transformada de Fourier. Os produtos eram resistentes a solventes para uma variedade de solventes, incluindo acetona clorofórmio, tetrahidrofurano e diclorometano. Os cientistas avaliaram as propriedades mecânicas das construções por meio de testes de tração, juntamente com viscoelasticidade e processabilidade em temperaturas mais altas, melhorando a estabilidade termomecânica dos produtos.

Reciclabilidade de produtos plásticos e o processo de fabricação de filamentos completos (FFF) A equipe de pesquisa determinou a reciclabilidade do produto por meio de análise mecânica dinâmica e testes de tração nas amostras, onde os resultados mostraram módulos de armazenamento quase idênticos para quatro amostras individuais após três reciclagens para indicar uma boa capacidade de recuperação da elasticidade. Os cientistas também mostraram a possibilidade de reprocessar o vitrímero ABS reticulado; reciclá-los reaquecendo sem usar solventes ou aditivos para dissociar a rede e permitir a reimpressão.

Reciclagem de resíduos ABS em precursor de transiminação através da reação de clique de tiol-eno. O upcycling de resíduos de ABS usados via funcionalização de tiol-eno para anexar aminas para formar vitrímeros que podem passar por transiminação dinâmica. As partes impressas com falha de Neat-ABS foram dissolvidas em THF e passaram por uma reação de tiol-eno com cisteamina iniciada por AIBN. A solução reagida tornou-se uma cor amarelo-limão pálido, bem consistente com a nossa observação. Crédito:Avanços Científicos (2022). DOI:10.1126/sciadv.abn6006

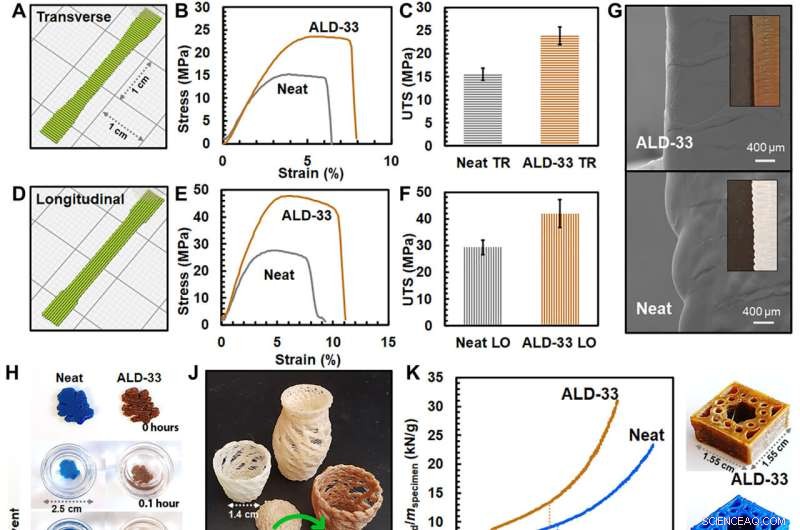

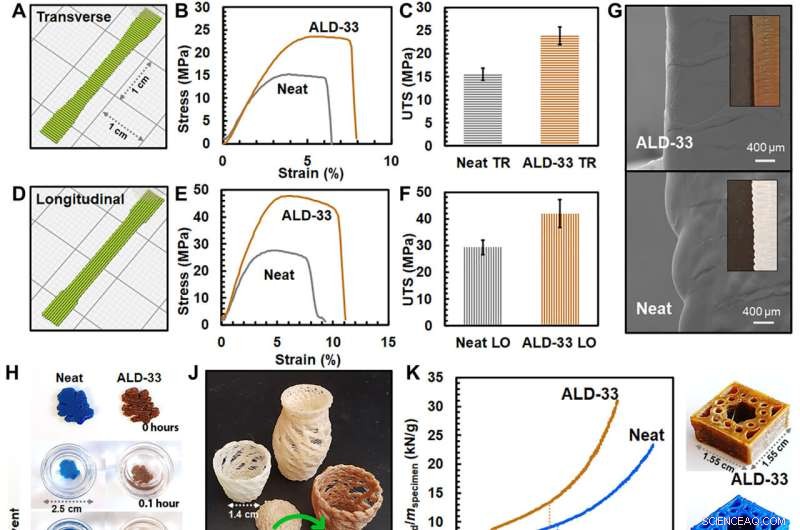

O método FFF O método FFF de printabilidade do vitrímero permitiu cinética de troca rápida e maleabilidade com integridade mecânica para desenvolver estruturas autoportantes. O método permitiu uma melhor integração entre camadas para maior resistência. Quando Kim et al imergiram o produto em tetrahidrofurano, as amostras eram resistentes a solventes, indicando reticulação em toda a estrutura em camadas. A técnica levou à fácil separação de amostras de misturas de resíduos para processos de reciclagem e upcycling prontos. Os cientistas notaram uma absorção de energia específica superior para os vitrímeros ABS reciclados bioinspirados, conferindo resistência estrutural aprimorada com consumo reduzido de materiais durante o processo de fabricação em comparação com as rotas convencionais. O trabalho enfatizou a possibilidade de desenvolver vitrímeros e compósitos imprimíveis em FFF para aplicações em robótica, eletrônica e terapias em biomedicina.

FFF de vitrímeros ABS. (A) Desenho assistido por computador (CAD) de um espécime de tração de osso de cachorro de camada única impresso no caminho transversal. (B) Curvas de tensão-deformação de tração e (C) UTS de espécimes impressos transversais feitos de Neat-ABS e ALD-33. (D) O CAD, (E) as curvas de tensão-deformação de tração e (F) o UTS de amostras impressas longitudinalmente. (G) Imagens de microscopia eletrônica de varredura (SEM) mostrando as bordas das amostras impressas transversalmente. (H) Resistência a solventes de uma estrutura de folha de carvalho impressa em FFF (0,3 g) ao longo de 24 horas em THF (10 ml) à temperatura ambiente. O Neat-ABS azul foi usado para melhor comparação visual. (I) Separação de ABS-vitrímero de sua mistura de resíduos não triados com Neat-ABS e isopor por dissolução em THF seguida de decantação. (J) Os resíduos de Neat-ABS, ABS-vitrimer ou suas misturas são reciclados em cestas impressas em 3D com cores diferentes, iterando os mesmos protocolos FFF. (K) As curvas de força de compressão-deslocamento da unidade de massa (Fload/mespécime) de estruturas inspiradas na asa anterior de besouros impressas de Neat-ABS e ALD-33. (L) Absorção de energia específica (SEA) e (M) o rendimento Fcarga/mespécime no deslocamento de ~0,4 mm em (K). A área sombreada indica o alcance SEA típico de uma estrutura totalmente preenchida de Neat-ABS. As barras de erro indicam SDs de medições em triplicado. Crédito:Avanços Científicos (2022). DOI:10.1126/sciadv.abn6006

Outlook:Plásticos recicláveis para sustentabilidade Dessa forma, Sungjin Kim e seus colegas apresentaram suas descobertas para reciclar resíduos plásticos em elaborados materiais reticulados impressos em 3D, robustos e recicláveis. A estratégia se aplica aos termoplásticos de commodities para estabelecer vários modelos circulares de aumento de valor. Essa abordagem de usar um método de manufatura aditiva para reciclar plásticos de commodities para desenvolver materiais com estruturas de maior valor fornece uma estratégia comercial e ambientalmente viável para fabricação circular de circuito fechado adotável. Os resultados do upcycling de plásticos terão impactos significativos de longo prazo em aplicações industriais, cuidados de saúde e fornecerão uma estratégia ambiental robusta.

+ Explorar mais Manufatura aditiva de ciclo fechado alimentada por plástico reciclado

© 2022 Science X Network