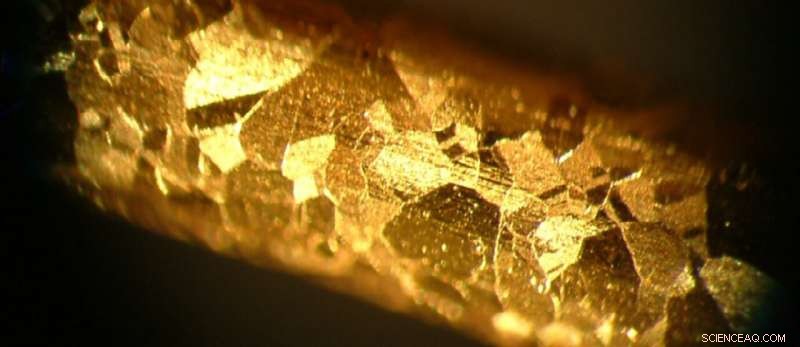

Crédito:Aalto University, Robert von Bonsdorff

Estudo mostra que o novo processo à base de cloreto recupera 84% do ouro em comparação com os 64% recuperados com os métodos tradicionais.

O ouro é um dos metais mais populares do mundo. Maleável, condutivo e não corrosivo, é usado em joias, eletrônicos, e até a exploração do espaço. Mas a produção tradicional de ouro normalmente envolve uma toxina famosa, cianeto, que foi proibido para uso industrial em vários países.

A espera por uma alternativa escalonável não tóxica pode agora ter acabado, já que uma equipe de pesquisa da Aalto University, na Finlândia, substituiu com sucesso o cianeto em uma parte importante da extração de ouro do minério. Os resultados são publicados em Engenheiro químico.

Tradicionalmente, uma vez que o minério de ouro é extraído do solo, é esmagado até virar pó e passado por uma série de tanques em um processo chamado lixiviação. O cianeto é então usado para separar o ouro do minério na solução lixiviada.

Com o novo processo, o processo de lixiviação e recuperação é feito com cloreto, um dos dois elementos do sal de cozinha.

"Até agora, ninguém desenvolveu um bom método para recuperar pequenas quantidades de ouro de soluções industriais de cloreto, "diz Ivan Korolev, pesquisadora do projeto e doutoranda.

"Com o nosso processo, a quantidade de ouro que conseguimos recuperar usando cloreto chega a 84%. Em comparação, usando o processo de cianeto padrão com o mesmo minério rendeu apenas 64% em nosso experimento de controle, " ele explica.

Chamado substituição redox de eletrodeposição (EDRR), o novo processo combina o melhor de dois métodos comuns para extrair ouro lixiviado:eletrólise, que usa correntes elétricas para reduzir o ouro ou outros metais presentes na solução de lixiviação, e cimentação, que adiciona partículas de outros metais à solução para reagir com o ouro. Professora Mari Lundström e Professora Universitária Kirsi Yliniemi, da Escola de Engenharia Química da Aalto University, estão por trás de seu desenvolvimento.

"Com EDRR, aplicamos pulsos curtos de eletricidade para criar camadas finas de metal - no nosso caso, cobre - no eletrodo e causamos uma reação que incentiva o ouro a substituir o cobre camada por camada, "diz Korolev." O método tem baixo consumo de energia e não requer a adição de nenhum outro elemento. "

Colaboração em nível de indústria

A pesquisa foi conduzida como parte de um projeto mais amplo de sustentabilidade da UE chamado SOCRATES, e o trabalho foi feito em colaboração com a gigante finlandesa de tecnologia de mineração Metso Outotec. A maioria dos experimentos foi realizada no centro de pesquisa da empresa no oeste da Finlândia.

"Colaborar com a Metso Outotec nos permitiu desenvolver o método de uma forma muito mais próxima da implementação no mundo real, "diz Korolev." Começamos com cerca de 9% de recuperação, mas depois cresceu para 25%, e logo estávamos atingindo 70% - às vezes, chegamos até perto de 95%. "

"Uma coisa é fazer um experimento como este em pequena escala, mas ninguém jamais o fez na escala que fizemos. Mostramos que, embora nosso método ainda seja muito novo, há muito potencial para torná-lo uma alternativa de sucesso ao processo industrial tradicional, " ele diz.

"Os métodos de extração do passado sempre deixaram alguns metais valiosos para trás. Agora, como a demanda por metais cresce o tempo todo, mesmo essas pequenas quantidades são importantes, "ele diz." Acho que ainda podemos aumentar o rendimento com nossa tecnologia EDRR. Talvez não possamos chegar a 100%, mas acredito que podemos atingir a marca de 90% ou mais. "

“Seria ótimo ver uma mineradora interessada nesta tecnologia e disposta a testar seu minério no local”.

Korolev também tem um interesse muito pessoal no projeto. Nasceu na cidade mineira siberiana de Kemerovo, ele cresceu vendo os lados positivos e negativos da indústria. Ao estudar engenharia de mineração - primeiro na Rússia e depois em várias universidades europeias - Korolev se interessou por metalurgia e recuperação de resíduos.