p Resumo gráfico. Crédito:DOI:10.1016 / j.actamat.2021.117167

p Resumo gráfico. Crédito:DOI:10.1016 / j.actamat.2021.117167

p As viagens de férias pós-pandemia estavam entre as maiores histórias do verão de 2021, levantando questões sobre a contribuição das viagens aéreas para as emissões de gases de efeito estufa e mudanças climáticas. De acordo com o Instituto de Estudos Ambientais e Energéticos, 710 milhões de toneladas de dióxido de carbono global vieram da aviação comercial em 2013. Em 2017, esse número chegou a 860 milhões de toneladas, um aumento de 21% em quatro anos. Em 2018, subiu para 905 milhões de toneladas, 2,4% do CO total

2 emissões. p Os fabricantes de aviões e seus clientes no governo e na indústria têm investido no projeto de novos motores de aeronaves que funcionam em temperaturas extremamente altas, o que significa que os motores podem gerar mais energia enquanto queimam menos combustível. Contudo, as temperaturas muito altas podem ser um problema para os materiais usados para fazer o motor.

p Haydn Wadley, Edgar Starke Professor de Ciência e Engenharia de Materiais na Escola de Engenharia e Ciências Aplicadas da University of Virginia, e Jeroen Deijkers, um associado de pesquisa de pós-doutorado no grupo de Wadley, encontrou uma maneira de estender muito a vida útil dos materiais usados nesses motores a jato. Seu papel, "Uma abordagem de revestimento de ligação duplex para sistemas de revestimento de barreira ambiental, "foi publicado na edição de setembro de 2021 da Acta Materialia.

p "Um motor a jato engole grandes quantidades de ar, que, quando comprimido e misturado com combustível de hidrocarboneto e queimado em um combustor, alimenta o sistema de propulsão do avião. Quanto mais quente o combustor, quanto mais eficiente o motor, "Wadley disse.

p A combustão em motores de avião agora atinge ou ultrapassa 1.500 graus centígrados, bem acima das temperaturas de fusão das peças do motor normalmente feitas de ligas de níquel e cobalto. A pesquisa se voltou para cerâmicas que podem suportar essas temperaturas, mas devem enfrentar as reações químicas do vapor d'água e do oxigênio não queimado no ambiente de combustão extrema.

p O carboneto de silício é a cerâmica preferida. Contudo, as peças do motor feitas de carboneto de silício durariam apenas alguns milhares de horas de voo. Em temperaturas tão altas, o elemento de carbono reage com o oxigênio para formar monóxido de carbono (um gás), enquanto o silício forma sílica (um sólido), mas a sílica reage com o vapor de água para formar um hidróxido de silício gasoso. Em outras palavras, a parte do motor transforma-se progressivamente em gás e desaparece pelo tubo da cauda.

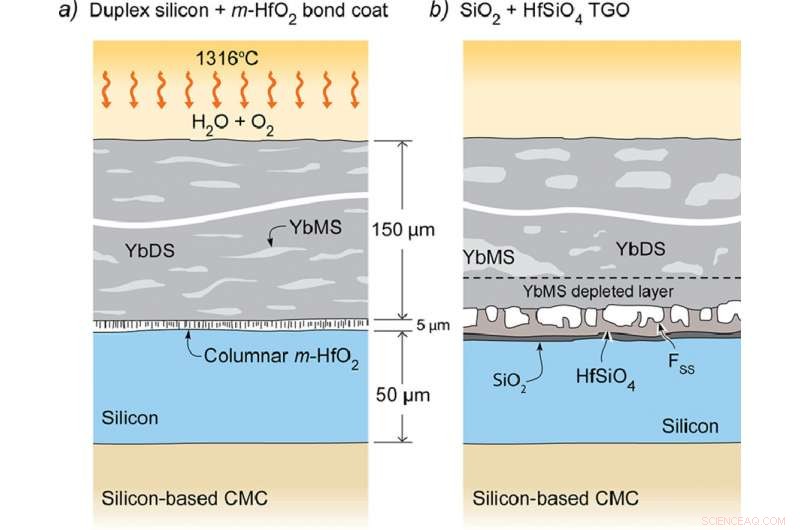

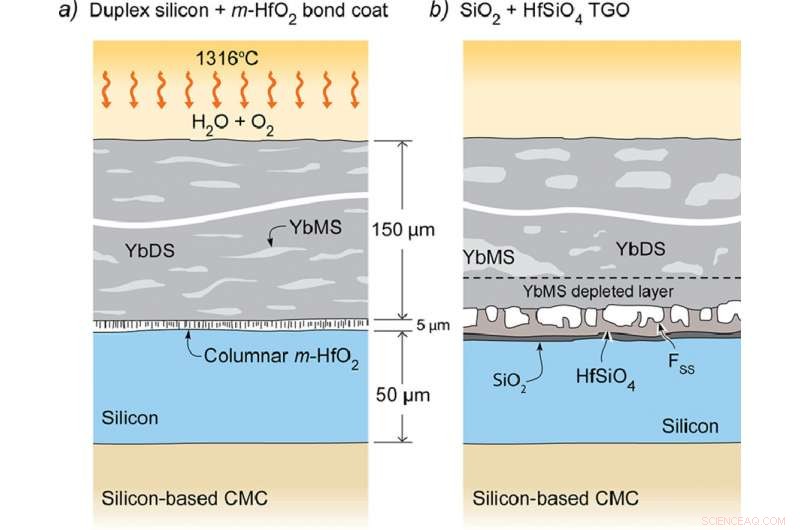

p Para proteger as peças de cerâmica, fabricantes de motores aplicam um revestimento de duas camadas, chamado de sistema de revestimento de barreira ambiental, ao carboneto de silício. A camada externa é projetada para retardar a propagação de oxigênio e vapor de água em direção ao carboneto de silício durante o voo, enquanto uma camada de ligação interna feita de silício protege a superfície do carboneto de silício, reagindo com o oxigênio para formar uma fina camada de sílica. Mas ainda existem desafios para este design.

p "A vida útil do componente do motor é muitas vezes ditada pelo tempo que leva para a espessura da camada de sílica atingir um ponto crítico onde o estresse causado pela expansão e contração durante o aquecimento e resfriamento repetidos faz com que o revestimento se solte, "Wadley disse.

p Cientistas e engenheiros têm duas estratégias básicas para atrasar a separação do revestimento e estender a vida útil de componentes caros do motor. Eles podem tornar a camada de revestimento externa muito espessa para retardar a chegada de oxigênio na camada de ligação, mas isso adiciona peso e custo. Ou, eles podem criar um tipo diferente de óxido protetor, um que não "salta".

p Deijkers e Wadley seguiram a segunda estratégia.

p A solução deles usa uma camada externa de dissilicato de itérbio, um elemento de terra rara que compartilha as características de expansão térmica do silício e do carboneto de silício e é lento para transportar oxigênio e vapor de água em direção à camada de silício. Eles primeiro depositaram o revestimento de ligação de silício e, em seguida, colocaram uma fina camada de óxido de háfnio entre o silício e a camada externa de dissilicato de itérbio.

p Seus estudos experimentais mostram que, à medida que a sílica se forma no silício, ele reage imediatamente com a hafnia para formar um óxido de silício-háfnio, ou hafnon. A expansão e contração térmica do hafnon são as mesmas do resto do revestimento e nunca farão com que o revestimento se solte ou rache. Wadley chama isso de adicionar um pouco de "pó de fada hafnia".

p "Quando depositamos uma camada muito fina de hafnia sobre o silício, seguido por uma camada de dissilicato de itérbio, o oxigênio que passa pelo dissilicato de itérbio cria uma reação química com os materiais subjacentes para formar o hafnon, "Deijkers disse.

p O acesso de Deijkers a equipamentos exclusivos no laboratório de Wadley, especificamente um sistema de deposição de vapor direcionado, possibilitou este avanço em revestimentos de barreira ambiental. A capacidade de depositar uma película de dissilicato de itérbio mais fina do que o diâmetro de um fio de cabelo humano é a chave para seu sucesso.

p O processo de deposição de vapor direcionado usa um poderoso feixe de elétrons focado de 10 quilowatts para derreter o material em uma câmara de baixa pressão. Um jato de gás supersônico transporta o vapor para o carboneto de silício revestido de silício, onde se condensa, criando um filme fino. Eles então usam um método de spray de plasma para depositar a camada final de dissilicato de itérbio, e o componente revestido está pronto para o teste.

p Deijkers defendeu com sucesso sua dissertação em outubro de 2020, combinando seus interesses em aeronaves e materiais de alta temperatura para seu doutorado. pesquisar, e seguindo o caminho de seu pai na ciência e engenharia de materiais.

p "Meu pai costumava trabalhar em navios de dragagem. Vendo a casa de bombas brilhando laranja-esbranquiçada na fornalha, foi assim que peguei o bug de engenharia, "Deijkers disse.

p Deijkers, quem é da Holanda, combinou essas primeiras memórias com seu interesse em servir na Força Aérea Holandesa, obtendo um bacharelado e mestrado em engenharia aeroespacial pela Delft University of Technology.

p Quando Deijkers começou a se candidatar ao Ph.D. programas nos Estados Unidos, sua tese de mestrado sobre revestimentos de barreira térmica chamou a atenção de Wadley. A chegada de Deijkers foi bem cronometrada. O membro do grupo Brad Richards, que obteve seu Ph.D. em ciência de materiais e engenharia da UVA em 2015, havia desenvolvido o sistema de revestimento de dissilicato de silício-itérbio para cerâmica, que posteriormente se descobriu ser muito semelhante ao usado pelos fabricantes de motores de aeronaves.

p A dissertação de Deijkers melhora o sistema de revestimento de Richards, aprofundar a compreensão da química de superfície envolvida e aumentar a viabilidade do sistema de revestimento para adoção comercial.

p "Um conjunto de perguntas que impulsionou minha pesquisa focou em quanto tempo leva para o hafnon se formar por meio do processo de oxidação, "Deijkers disse." Eu queria entender como esse processo realmente funciona, e se poderíamos realmente colocá-lo em uso.

p "Este revestimento tem um potencial maior do que pensávamos; precisamos desenvolvê-lo e colocá-lo em um motor real, para levá-lo ainda mais longe no caminho da comercialização. "

p Os métodos atuais estão enraizados em técnicas de deposição desenvolvidas na década de 1970.

p "Comparado com o que há de mais moderno na indústria, nossa pesquisa faz uma grande melhoria, "Deijkers disse." Minha estimativa aproximada, se os fabricantes industriais fossem capazes de implementar essas novas técnicas de processamento, eles poderiam estender a vida útil das peças do motor em até 200 vezes. Mas há muitos obstáculos a superar para obter esse nível de desempenho. "

p O grupo de pesquisa de Wadley fez esses avanços com o apoio do Office of Naval Research, que concedeu à equipe de Wadley duas bolsas sucessivas ao longo de um período de seis anos.

p “Os problemas que temos que resolver são multidisciplinares e multi-institucionais, "Wadley disse." Precisamos fundir o conhecimento da mecânica, química e ciência dos materiais para progredir. Além da necessidade imediata de reduzir o CO

2 emitida pela tecnologia de propulsão, nossa pesquisa apóia a mudança global de hidrocarbonetos contendo carbono para combustíveis de hidrogênio e a eventual eletrificação de plataformas aéreas. "

p Considerando que a Deijkers espera atrair a indústria privada para o sistema de revestimentos e processo de deposição da equipe, sua ambição de carreira é buscar descobertas científicas em um laboratório nacional ou na academia.

p "A nação tem uma necessidade urgente de talentos nesta área, "Wadley disse." Precisamos desesperadamente de luz, pessoas criativas que querem ser treinadas para resolver esses tipos de problemas para a sociedade daqui para frente. "

p Assim como Deijkers continuou a pesquisa de Richards, ele incentiva os alunos de graduação da UVA Engineering a participarem da pesquisa interdisciplinar em andamento no grupo de Wadley.

p "Tínhamos alunos de graduação em engenharia aeroespacial, física, Engenharia de sistemas, "Deijkers disse." Estamos trabalhando em muitos aspectos diferentes do problema - modelagem de computador, síntese de materiais, projeto de vida termo-mecânica. Sempre temos coisas para os alunos de graduação fazerem, e estamos sempre abertos para que façam pesquisas conosco. "