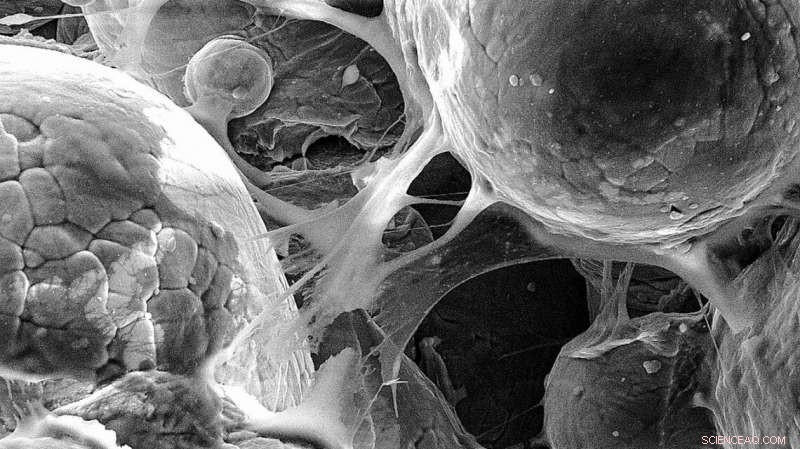

Esta imagem mostra células aderindo a uma liga de titânio criada por impressão 3D por spray a frio, que demonstra a biocompatibilidade do material. Crédito:Cornell University

Esqueça a cola, parafusos, calor ou outros métodos tradicionais de colagem. Uma colaboração liderada pela Universidade Cornell desenvolveu uma técnica de impressão 3-D que cria materiais metálicos celulares ao esmagar partículas de pó em velocidade supersônica.

Esta forma de tecnologia, conhecido como "spray frio, "resulta em robustez mecânica, estruturas porosas que são 40% mais fortes do que materiais semelhantes feitos com processos de fabricação convencionais. O pequeno tamanho e a porosidade das estruturas as tornam particularmente adequadas para a construção de componentes biomédicos, como juntas de substituição.

O papel da equipe, "Fabricação de aditivo de estado sólido de Ti-6Al-4V poroso por impacto supersônico, "publicado em 9 de novembro em Materiais Aplicados Hoje .

O autor principal do artigo é Atieh Moridi, professor assistente na Escola Sibley de Engenharia Mecânica e Aeroespacial.

“Nós nos concentramos em fazer estruturas celulares, que tem muitas aplicações em gerenciamento térmico, absorção de energia e biomedicina, "Moridi disse." Em vez de usar apenas o calor como entrada ou força motriz para a ligação, agora estamos usando deformação plástica para unir essas partículas de pó. "

O grupo de pesquisa de Moridi é especializado na criação de materiais metálicos de alto desempenho por meio de processos de manufatura aditiva. Em vez de esculpir uma forma geométrica em um grande bloco de material, a manufatura aditiva constrói o produto camada por camada, uma abordagem ascendente que dá aos fabricantes maior flexibilidade no que criam.

Contudo, a manufatura aditiva tem seus próprios desafios. O mais importante entre eles:os materiais metálicos precisam ser aquecidos a altas temperaturas que excedem seu ponto de fusão, o que pode causar acúmulo de tensão residual, distorção e transformações de fase indesejadas.

Para eliminar esses problemas, Moridi e colaboradores desenvolveram um método usando um bico de gás comprimido para disparar partículas de liga de titânio em um substrato.

"É como pintar, mas as coisas aumentam muito mais em 3-D, "Moridi disse.

As partículas tinham entre 45 e 106 mícrons de diâmetro (um mícron é um milionésimo de um metro) e viajaram a cerca de 600 metros por segundo, mais rápido do que a velocidade do som. Para colocar isso em perspectiva, outro processo aditivo principal, deposição de energia direta, distribui pós através de um bico a uma velocidade da ordem de 10 metros por segundo, tornando o método de Moridi sessenta vezes mais rápido.

As partículas não são apenas lançadas o mais rápido possível. Os pesquisadores tiveram que calibrar cuidadosamente a velocidade ideal da liga de titânio. Normalmente na impressão por spray a frio, uma partícula aceleraria no ponto ideal entre sua velocidade crítica - a velocidade na qual ela pode formar um sólido denso - e sua velocidade de erosão, quando se desintegra demais para se ligar a qualquer coisa.

Em vez de, A equipe de Moridi usou a dinâmica de fluidos computacional para determinar uma velocidade logo abaixo da velocidade crítica da partícula de liga de titânio. Quando lançado a uma taxa ligeiramente mais lenta, as partículas criaram uma estrutura mais porosa, que é ideal para aplicações biomédicas, como articulações artificiais para o joelho ou quadril, e implantes cranianos / faciais.

"Se fizermos implantes com esse tipo de estrutura porosa, e nós os inserimos no corpo, o osso pode crescer dentro desses poros e fazer uma fixação biológica, "Moridi disse." Isso ajuda a reduzir a probabilidade de afrouxamento do implante. E isso é um grande negócio. Existem muitas cirurgias de revisão que os pacientes têm que passar para remover o implante só porque ele está solto e causa muita dor. "

Embora o processo seja tecnicamente denominado spray frio, envolveu algum tratamento térmico. Uma vez que as partículas colidiram e se ligaram, os pesquisadores aqueceram o metal para que os componentes se difundissem uns nos outros e se acomodassem como um material homogêneo.

"Nós apenas nos concentramos em ligas de titânio e aplicações biomédicas, mas a aplicabilidade desse processo pode ir além disso, "Moridi disse." Essencialmente, qualquer material metálico que possa suportar a deformação plástica pode se beneficiar desse processo. E abre muitas oportunidades para aplicações industriais em grande escala, como construção, transporte e energia. "