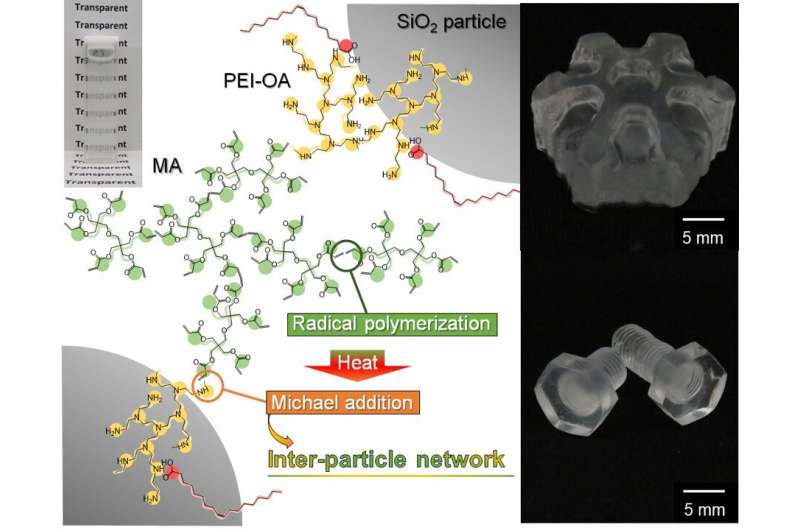

A suspensão interpartícula foto-reticulável permite a estruturação 3D de componentes de vidro de SiO2 transparente por meio de perfis de aquecimento rápido. Crédito:Motoyuki Iijima, Universidade Nacional de Yokohama

A fabricação de estruturas complexas de cerâmica ou vidro por meio de estereolitografia, um tipo de impressão 3-D, há muito tempo é retido pelo período de tempo no final do processo, que pode ser de até dois dias. Uma nova técnica agora reduz esse tempo para menos de cinco horas.

A estereolitografia imprime objetos de arquivos CAD a partir de um pó suspenso em um líquido. Os objetos são construídos camada por camada a partir deste líquido, lançando um laser na suspensão de líquido e pó, que é chamado de colóide. (Leite, por exemplo, também é um colóide, mas um feito de gorduras lácteas suspensas na água)

O laser faz com que algumas das partículas que são sensíveis à luz se unam, ou "cross-link, "e formam camadas feitas de partículas embutidas em polímeros (longas cadeias de moléculas) - um processo de endurecimento chamado" cura ". O laser na verdade" grava "camadas na suspensão líquida, e essas camadas, impressos um em cima do outro, formar um objeto 3-D composto pelo agente de ligação e o pó.

A estereolitografia de cerâmica ou vidro tem o potencial de fabricar peças com geometrias muito mais precisas e complexas que antes eram impossíveis, incluindo objetos ocos ou com estruturas internas intrincadas que podem reduzir o peso, mantendo a resistência. Essa complexidade de design de cerâmica e vidro oferece uma série de novas tecnologias biomédicas, estrutural, e aplicações de sistemas de energia.

O objeto curado, denominado "verde", uma vez que foi impresso, é submetido a alguns estágios adicionais em alta temperatura:descolagem, ou remoção de seus agentes de ligação; e sinterização, em que as partículas de pó são fundidas firmemente entre si. Depois de desvincular, o objeto é denominado "marrom, "e o produto acabado pode ser obtido após a sinterização.

Contudo, a fim de evitar o colapso estrutural durante este processo, como resultado da produção de bolhas de gás que poderiam quebrar a cerâmica ou vidro forte, mas quebradiço, a remoção e sinterização são realizadas extremamente lentamente, normalmente levando até 48 horas.

"Até agora, esta restrição demorada e cara limitou o vidro impresso em 3-D e as peças de cerâmica a aplicações altamente especializadas, "disse Motoyuki Iijima, um pesquisador de engenharia da Universidade Nacional de Yokohama, cuja equipe desenvolveu uma nova receita de colóide que reduz drasticamente o tempo necessário para descolagem e sinterização.

"O que você quer é chegar mais perto da velocidade da produção convencional de vidro ou cerâmica, mas combinada com a complexidade oferecida pela impressão 3-D e processos de manufatura aditiva semelhantes. "

A equipe de pesquisa publicou suas descobertas no jornal Materiais de Comunicação em 20 de maio.

Para provar seu conceito de receita, os pesquisadores queriam fabricar vidro transparente. Esta receita de colóide particular leva partículas de sílica (SiO 2 ) que foram modificados com polietilenoimina (um tipo de polímero) e ácido oleico, um tipo de ácido graxo que ocorre em muitas gorduras ou óleos animais e vegetais. Essas partículas são então misturadas em um solvente à base de álcool junto com um fotoiniciador, o ingrediente da receita que é sensível à luz e inicia a cura.

Crucialmente, a receita também permite uma quantidade menor do que o normal de monômeros, as partículas que realizam a reticulação, em comparação com a estereolitografia convencional de vidro e cerâmica, e encoraja mais ligações cruzadas por outras partículas.

Normalmente, a grande quantidade de monômeros requer o processo lento de remoção e sinterização, porque uma rápida queima de monômeros geraria o gás que ameaça a estrutura do objeto. Usando apenas pequenas quantidades de monômeros no colóide, os pesquisadores conseguiram reduzir o tempo de remoção e sinterização para menos de cinco horas.

Tendo demonstrado a velocidade desse processo para o vidro transparente, os pesquisadores agora querem estender a receita da suspensão líquida, com seu curto tempo de processamento, a qualquer tipo de cerâmica ou vidro.