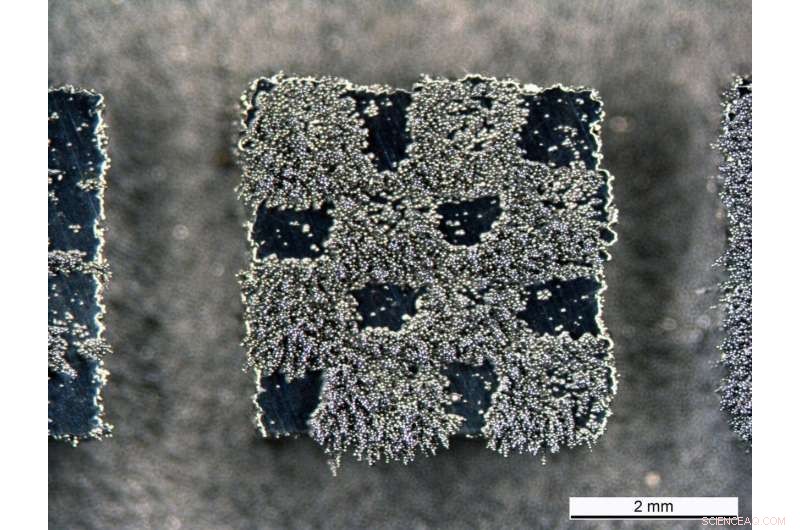

Empa precisamente magnetizado:limalhas de ferro grudam neste mini tabuleiro de xadrez com borda de quatro milímetros de comprimento. A estrutura parcialmente magnética foi produzida a partir de um único tipo de potência de aço em diferentes temperaturas. Crédito:Laboratórios Federais Suíços para Ciência e Tecnologia de Materiais

Parece bastante imperceptível para o observador casual, dificilmente como uma inovação revolucionária:um pequeno tabuleiro de xadrez metálico, quatro milímetros de comprimento em cada lado. À primeira vista, brilha como aço polido; à segunda vista, diferenças mínimas de cor são visíveis:o minúsculo tabuleiro de xadrez tem 16 quadrados, oito parecem um pouco mais escuros, os outros oito um pouco mais leves.

A amostra de material despretensiosa mostra que a impressão 3D com a ajuda de feixes de laser e pó de metal não é apenas adequada para criar novas formas geométricas, mas também para produzir novos materiais com funcionalidades completamente novas. O pequeno tabuleiro de xadrez é um exemplo particularmente óbvio:Oito quadrados são magnéticos, oito não magnéticos - a peça inteira foi impressa em 3D a partir de um único tipo de pó metálico. Apenas a potência e a duração do feixe de laser variaram.

Como ponto de partida, uma equipe da Empa liderada por Aryan Arabi-Hashemi e Christian Leinenbach usou um tipo especial de aço inoxidável, que foi desenvolvido há cerca de 20 anos pela empresa Hempel Special Metals em Dübendorf, entre outros. O chamado aço P2000 não contém níquel, mas cerca de um por cento de nitrogênio. O aço P2000 não causa alergias e é adequado para aplicações médicas. É particularmente difícil, o que torna a fresagem convencional mais difícil. Infelizmente, à primeira vista, também parece inadequado como material de base para impressão a laser 3-D:na zona de fusão do feixe de laser, a temperatura atinge o pico rapidamente. É por isso que uma grande parte do nitrogênio dentro do metal normalmente evapora, e o aço P2000 muda suas propriedades.

Transformando um problema em vantagem

Arabi-Hashemi e Leinenbach conseguiram transformar esta desvantagem em vantagem. Eles modificaram a velocidade de varredura do laser e a intensidade do feixe de laser, que derrete as partículas no leito de pó de metal, e, assim, variou o tamanho e a vida útil da poça de fusão de líquido de uma maneira específica. No menor caso, a piscina tinha 200 mícrons de diâmetro e 50 mícrons de profundidade, no caso maior, 350 mícrons de largura e 200 mícrons de profundidade. O pool de fusão maior permite que muito mais nitrogênio evapore da liga; o aço de solidificação cristaliza com uma alta proporção de ferrita magnetizável. No caso da menor poça de fusão, o aço derretido solidifica muito mais rápido. O nitrogênio permanece na liga; o aço cristaliza principalmente na forma de austenita não magnética.

Durante o experimento, os pesquisadores tiveram que determinar o conteúdo de nitrogênio em minúsculos, amostras de metal de tamanho milimétrico com muita precisão e medem a magnetização local dentro de alguns micrômetros, bem como a relação de volume de aços austeníticos e ferríticos. Vários métodos analíticos altamente desenvolvidos disponíveis na Empa foram usados para esse propósito.

Ligas com memória de forma tornam-se inteligentes

O experimento, que parece um mero truque, poderia em breve adicionar uma ferramenta crucial para a metodologia de produção e processamento de metal. "Na impressão a laser 3-D, podemos facilmente atingir temperaturas de mais de 2500 graus Celsius localmente, "diz Leinenbach." Isso nos permite vaporizar vários componentes de uma liga de maneira direcionada - por exemplo, manganês, alumnium, zinco, carbono e muito mais - e, portanto, altera localmente a composição química da liga. "O método não se limita aos aços inoxidáveis, mas também pode ser útil para muitas outras ligas.

Leinenbach pensa sobre, por exemplo, certas ligas de níquel-titânio conhecidas como ligas com memória de forma. A que temperatura a liga "se lembra" de sua forma programada depende de apenas 0,1% a mais ou menos níquel na mistura. Usando uma impressora a laser 3-D, componentes estruturais podem ser fabricados para reagir localmente e de forma escalonada a diferentes temperaturas.

Belas estruturas para o motor elétrico do futuro

A capacidade de produzir diferentes composições de ligas com precisão micrométrica em um único componente também pode ser útil no projeto de motores elétricos mais eficientes. Pela primeira vez, agora é possível construir o estator e o rotor do motor elétrico com materiais magneticamente finos e, assim, aproveitar melhor a geometria dos campos magnéticos.

O fator crucial na descoberta da relação entre a potência do laser, o tamanho da poça de fusão e as propriedades do material eram a especialização no campo da Fabricação de Aditivos, que vem sendo construída na Empa nos últimos nove anos. Desde então, Christian Leinenbach e sua equipe, como um dos principais grupos de pesquisa do mundo no campo, têm se dedicado a questões de ciência de materiais relacionadas aos processos de impressão a laser 3-D. Ao mesmo tempo, Pesquisadores da Empa ganharam experiência em monitoramento de processos, especialmente na medição de poças de derretimento, cujo tamanho e vida útil são cruciais para a modificação direcionada das ligas.