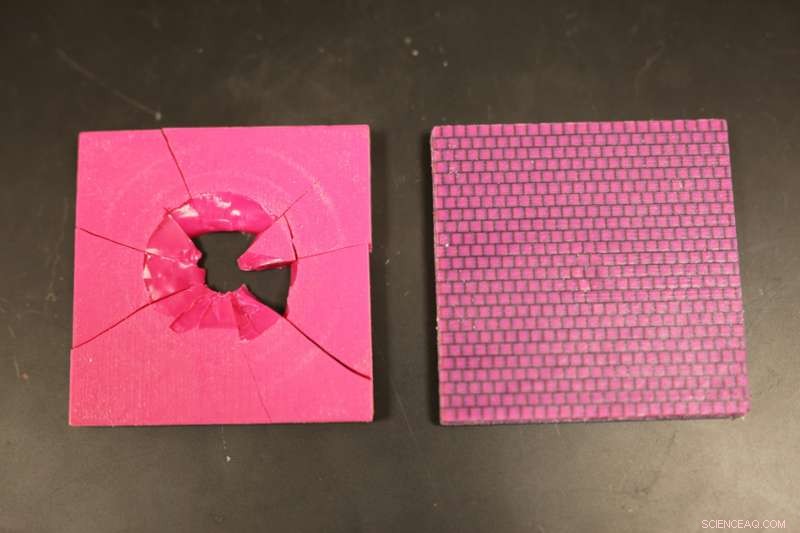

A equipe 3-D imprimiu materiais compostos com estruturas precisamente controladas, e testes conduzidos em uma torre de queda que lhes permitiu observar exatamente como as rachaduras apareceram e se espalharam - ou não se espalharam - nos primeiros instantes após um impacto. Crédito:Massachusetts Institute of Technology

As conchas de organismos marinhos sofrem com os impactos causados por tempestades e marés, costões rochosos, e predadores de dentes afiados. Mas, como uma pesquisa recente demonstrou, um tipo de concha se destaca por sua dureza:a concha.

Agora, pesquisadores do MIT exploraram os segredos por trás da extraordinária resiliência ao impacto desses projéteis. E eles mostraram que esta força superior pode ser reproduzida em materiais de engenharia, potencialmente para fornecer o melhor capacete e armadura corporal de proteção de todos os tempos.

Os resultados são relatados no jornal Materiais avançados , em um artigo da estudante graduada do MIT Grace Gu, pós-doutorado Mahdi Takaffoli, e o professor de engenharia da McAfee, Markus Buehler.

Conchas "têm uma arquitetura realmente única, "Gu explica. A estrutura torna o material 10 vezes mais resistente que o nácar, comumente conhecido como madrepérola. Essa dureza, ou resistência a fraturas, vem de uma configuração única baseada em três níveis diferentes de hierarquia na estrutura interna do material.

A estrutura de três camadas torna muito difícil para qualquer fenda minúscula se espalhar e aumentar, Gu diz. O material tem uma "matriz em zigue-zague, então a rachadura tem que passar por uma espécie de labirinto "para se espalhar, ela diz.

Até recentemente, mesmo depois que a estrutura da concha foi compreendida, "você não poderia replicá-lo tão bem. Mas agora, nosso laboratório desenvolveu tecnologia de impressão 3-D que nos permite duplicar essa estrutura e poder testá-la, "diz Buehler, quem é o chefe do Departamento de Engenharia Civil e Ambiental.

O teste provou que a geometria com a concha, recursos cruzados (à direita) foram substancialmente melhores na prevenção da propagação de trincas. Crédito:Melanie Gonick / MIT

Parte da inovação envolvida neste projeto foi a capacidade da equipe de simular o comportamento do material e analisar seu desempenho real em condições realistas. "No passado, muitos testes [de materiais de proteção] foram testes estáticos, "Gu explica." Mas muitas aplicações para usos militares ou esportes envolvem carregamento altamente dinâmico, "que requer um exame detalhado de como os efeitos de um impacto se espalham ao longo do tempo.

Para este trabalho, os pesquisadores fizeram testes em uma torre de queda que lhes permitiu observar exatamente como as rachaduras apareceram e se espalharam - ou não se espalharam - nos primeiros instantes após um impacto. "Houve uma concordância incrível entre o modelo e os experimentos, "Buehler diz.

Isso em parte porque a equipe conseguiu imprimir materiais compostos em 3D com estruturas precisamente controladas, em vez de usar amostras de conchas reais, que pode ter variações imprevisíveis que podem complicar a análise. Ao imprimir as amostras, "podemos usar exatamente a mesma geometria" usada nas simulações de computador, "e conseguimos um acordo muito bom." Agora, em continuar o trabalho, eles podem se concentrar em fazer pequenas variações "como base para a otimização futura, "Buehler diz.

Para testar a importância relativa dos três níveis de estrutura, a equipe tentou fazer variações do material com diferentes níveis de hierarquia. Níveis mais altos de hierarquia são introduzidos pela incorporação de recursos de escala de comprimento menores no composto, como em uma concha real. Com certeza, estruturas de nível inferior provaram ser significativamente mais fracas do que o nível mais alto perseguido neste estudo, que consistia nas feições lamelares cruzadas inerentes às conchas naturais.

O teste provou que a geometria com a concha, características cruzadas eram 85 por cento melhores na prevenção da propagação de fissuras do que o material de base mais forte, e 70 por cento melhor do que um arranjo de composto de fibra tradicional, Gu diz.

Capacetes de proteção e outros equipamentos resistentes ao impacto exigem uma combinação chave de força e resistência, Buehler explica. Força se refere à capacidade de um material de resistir a danos, qual aço faz bem, por exemplo. Dureza, por outro lado, refere-se à capacidade de um material de dissipar energia, como a borracha. Os capacetes tradicionais usam uma concha de metal para maior resistência e um forro flexível para conforto e dissipação de energia. Mas no novo material compósito, esta combinação de qualidades é distribuída por todo o material.

"Isso tem rigidez, como vidro ou cerâmica, "Buehler diz, mas falta a fragilidade desses materiais, graças à integração de materiais com diferentes graus de resistência e flexibilidade dentro da estrutura composta. Como madeira compensada, o composto é feito de camadas cujo "grão, "ou o alinhamento interno de seus materiais, é orientado de forma diferente de uma camada para a outra.

Por causa do uso da tecnologia de impressão 3-D, este sistema possibilitaria a produção de capacetes individualizados ou outra armadura corporal. Cada capacete, por exemplo, poderia ser "adaptado e personalizado; o computador iria otimizá-lo para você, com base em uma varredura de seu crânio, e o capacete seria impresso apenas para você, "Gu diz.

A pesquisa foi apoiada pelo Office of Naval Research, uma Bolsa de Pós-Graduação em Ciência e Engenharia de Defesa Nacional, o Programa de Instrumentação de Pesquisa da Universidade de Defesa (DURIP), o Institute for Soldier Nanotechnologies (ISN), e o Conselho de Pesquisa em Ciências Naturais e Engenharia do Canadá.