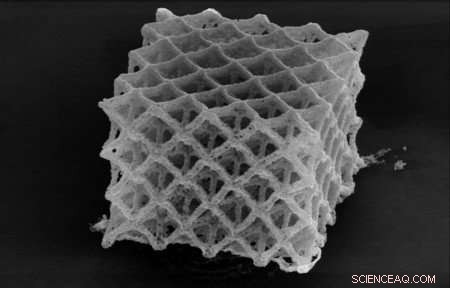

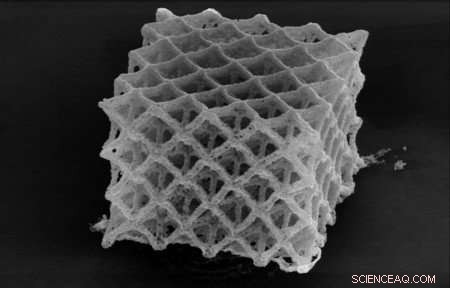

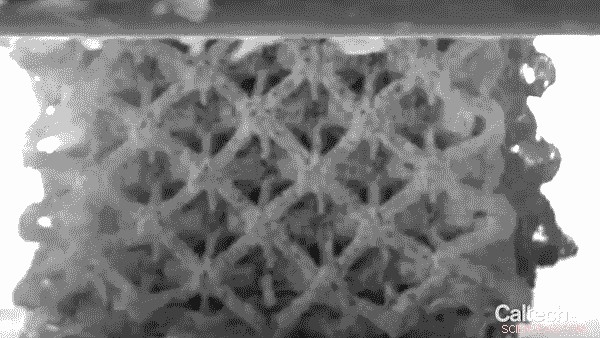

p Uma rede de níquel impresso em 3-D. Toda a estrutura é impressa em camadas de 150 nanômetros, e a estrutura final tem seis mícrons de altura. Crédito:Greer Lab

p Uma rede de níquel impresso em 3-D. Toda a estrutura é impressa em camadas de 150 nanômetros, e a estrutura final tem seis mícrons de altura. Crédito:Greer Lab

p Pela primeira vez, é possível criar estruturas metálicas em nanoescala complexas usando impressão 3-D, graças a uma nova técnica desenvolvida na Caltech. p O processo, uma vez ampliado, pode ser usado em uma ampla variedade de aplicações, desde a construção de minúsculos implantes médicos até a criação de circuitos lógicos 3-D em chips de computador, até a engenharia de componentes de aeronaves ultraleves. Ele também abre a porta para a criação de uma nova classe de materiais com propriedades incomuns baseadas em sua estrutura interna. A técnica é descrita em estudo que será publicado em

Nature Communications em 9 de fevereiro.

p Na impressão 3-D - também conhecida como manufatura aditiva - um objeto é construído camada por camada, permitindo a criação de estruturas que seriam impossíveis de fabricar por métodos subtrativos convencionais, como gravação ou moagem. A cientista de materiais da Caltech Julia Greer é pioneira na criação de arquiteturas 3-D ultratinas construídas por meio de manufatura aditiva. Por exemplo, ela e sua equipe construíram treliças 3-D cujos feixes têm apenas nanômetros de diâmetro - muito pequenos para serem vistos a olho nu. Esses materiais exibem incomuns, propriedades frequentemente surpreendentes; A equipe de Greer criou cerâmicas excepcionalmente leves que voltam à sua forma original, como uma esponja, depois de ser compactado.

Fabricação aditiva de metais 3D nano-arquitetados p O grupo 3-D de Greer imprime estruturas de uma variedade de materiais, da cerâmica aos compostos orgânicos. Metais, Contudo, têm sido difíceis de imprimir, especialmente ao tentar criar estruturas com dimensões menores do que cerca de 50 mícrons, ou cerca de metade da largura de um cabelo humano.

p A maneira como a impressão 3-D funciona em nanoescala é que um laser de alta precisão atinge o líquido em locais específicos do material com apenas dois fótons, ou partículas de luz. Isso fornece energia suficiente para endurecer polímeros líquidos em sólidos, mas não o suficiente para fundir metal.

p "Os metais não respondem à luz da mesma forma que as resinas poliméricas que usamos para fabricar estruturas em nanoescala, "diz Greer, professor de ciência dos materiais, mecânica, e engenharia médica na Divisão de Engenharia e Ciências Aplicadas da Caltech. "Há uma reação química que é desencadeada quando a luz interage com um polímero que permite que ele endureça e adquira uma forma específica. Em um metal, este processo é fundamentalmente impossível. "

p A litografia de dois fótons é usada para imprimir estruturas em 3-D de um material líquido, criando ligações químicas que endurecem em um material sólido. Crédito:Instituto de Tecnologia da Califórnia

p A litografia de dois fótons é usada para imprimir estruturas em 3-D de um material líquido, criando ligações químicas que endurecem em um material sólido. Crédito:Instituto de Tecnologia da Califórnia

p O aluno de pós-graduação de Greer, Andrey Vyatskikh, encontrou uma solução. Ele usou ligantes orgânicos - moléculas que se ligam ao metal - para criar uma resina contendo principalmente polímero, mas que carrega consigo metal que pode ser impresso, como um andaime.

p No experimento descrito no artigo da Nature Communications, Vyatskikh uniu níquel e moléculas orgânicas para criar um líquido que se parece muito com xarope para tosse. Eles projetaram uma estrutura usando software de computador, e então o construiu atingindo o líquido com um laser de dois fótons. O laser cria ligações químicas mais fortes entre as moléculas orgânicas, endurecê-los em blocos de construção para a estrutura. Uma vez que essas moléculas também estão ligadas aos átomos de níquel, o níquel é incorporado à estrutura. Desta maneira, a equipe conseguiu imprimir uma estrutura 3-D que inicialmente era uma mistura de íons metálicos e não metálicos, moléculas orgânicas.

p Vyatskikh então colocou a estrutura em um forno que lentamente a aqueceu até 1, 000 graus Celsius (cerca de 1, 800 graus Fahrenheit) em uma câmara de vácuo. Essa temperatura está bem abaixo do ponto de fusão do níquel (1, 455 graus Celsius, ou cerca de 2, 650 graus Fahrenheit), mas é quente o suficiente para vaporizar os materiais orgânicos na estrutura, deixando apenas o metal. O processo de aquecimento, conhecido como pirólise, também fundiu as partículas de metal.

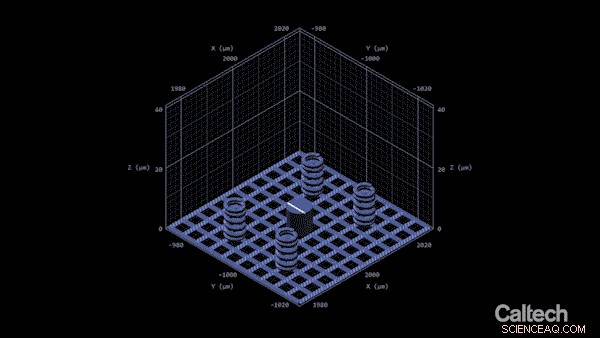

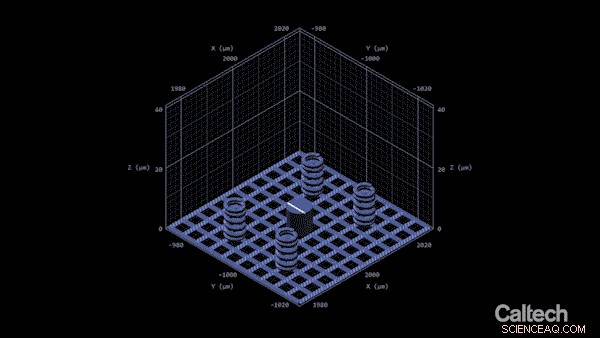

p A modelagem por computador mostra como uma pequena rede é impressa em 3D em camadas de 150 nanômetros. Quando a estrutura é aquecida, ele pode encolher 80%. Crédito:Instituto de Tecnologia da Califórnia

p A modelagem por computador mostra como uma pequena rede é impressa em 3D em camadas de 150 nanômetros. Quando a estrutura é aquecida, ele pode encolher 80%. Crédito:Instituto de Tecnologia da Califórnia

p Além disso, porque o processo vaporizou uma quantidade significativa do material da estrutura, suas dimensões diminuíram em 80 por cento, mas manteve sua forma e proporções.

p "Essa redução final é uma grande parte da razão pela qual somos capazes de fazer com que as estruturas sejam tão pequenas, "diz Vyatskikh, autor principal do artigo da Nature Communications. “Na estrutura que construímos para o jornal, o diâmetro das vigas de metal na parte impressa é aproximadamente 1/1000 do tamanho da ponta de uma agulha de costura. "

p Greer e Vyatskikh ainda estão refinando sua técnica; agora mesmo, a estrutura relatada em seu artigo inclui alguns vazios deixados pelos materiais orgânicos vaporizados, bem como algumas impurezas menores. Também, se a técnica for útil para a indústria, precisará ser ampliado para produzir muito mais material, diz Greer. Embora tenham começado com níquel, eles estão interessados em expandir para outros metais que são comumente usados na indústria, mas são desafiadores ou impossíveis de fabricar em pequenas formas 3-D, como tungstênio e titânio. Greer e Vyatskikh também estão procurando usar este processo para imprimir outros materiais em 3D, ambos comuns e exóticos, como cerâmicas, semicondutores, e materiais piezoelétricos (materiais com efeitos elétricos que resultam de tensões mecânicas).

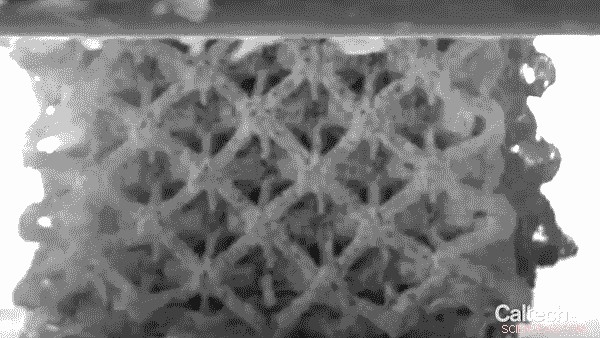

p Para testar a resistência da estrutura resultante, Greer o esmaga e registra sua reação. Crédito:Instituto de Tecnologia da Califórnia

p Para testar a resistência da estrutura resultante, Greer o esmaga e registra sua reação. Crédito:Instituto de Tecnologia da Califórnia