Modelos 3-D de estruturas multicamadas em escala de engenharia a partir de perfis de danos em nanoescala

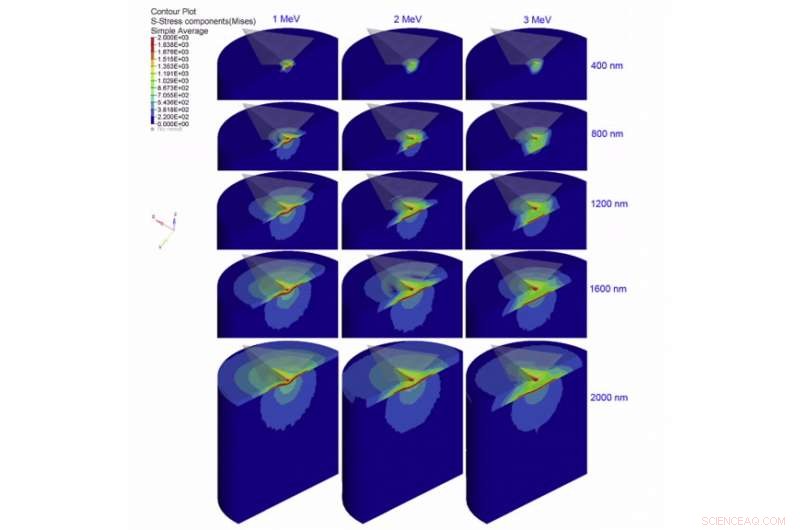

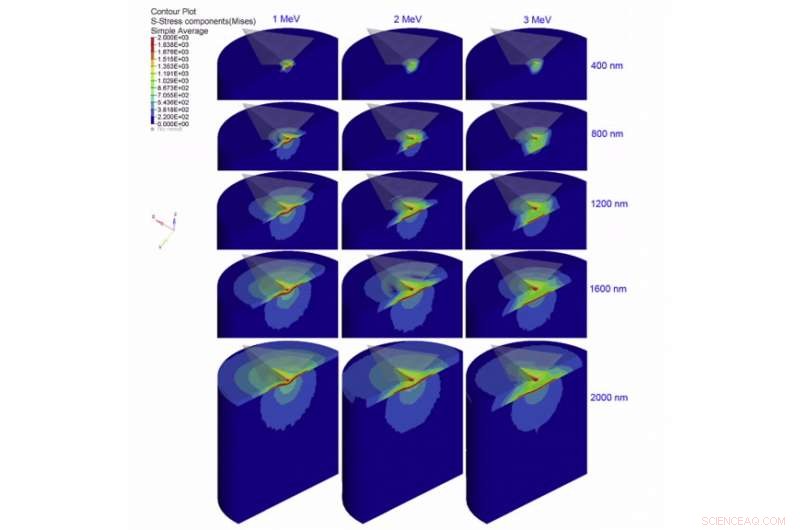

p Tensões de von Mises (MPs) para os três modelos SS316 em profundidades variadas (uma vista em corte é mostrada para delinear os contornos de tensão através da espessura). Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p Tensões de von Mises (MPs) para os três modelos SS316 em profundidades variadas (uma vista em corte é mostrada para delinear os contornos de tensão através da espessura). Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p A modelagem computacional de estudos de nanodentação realizados em aços irradiados com íons gerou mapas de campo de tensão 3-D em uma escala de engenharia que concorda bem com os resultados experimentais. p O material estudado é o aço inoxidável 316 recozido, a liga estrutural mais comumente usada na marinha, químico, petroquímica, transporte, manufatura e as indústrias nucleares.

p No estudo publicado no International Journal of Plasticity, pesquisadores da ANSTO e da University of New South Wales usaram irradiação iônica, nanodentação e microscopia eletrônica para obter uma visão sobre a relação entre a profundidade do pico de dano e a profundidade de dureza de pico correspondente causada pela irradiação.

p "O que ganhamos com o modelo é algo que você não pode observar experimentalmente, especialmente de uma maneira visual, isso é, um estado de tensão tridimensional em uma estrutura de múltiplas camadas, gerada por irradiação de íons, "disse o autor principal Michael Saleh, um pesquisador de materiais ANSTO, que desenvolve simulações de materiais avançados em ambientes extremos.

p "Existem modelos criados com uma camada dura e macia, mas nessas simulações estávamos olhando para várias camadas em uma escala nanométrica onde o gradiente era alto e o cálculo de tensões era complexo. "

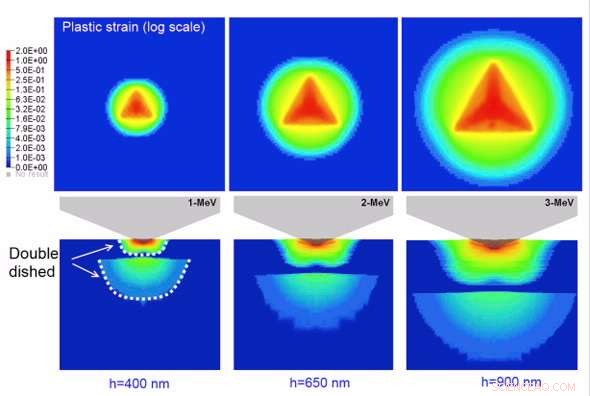

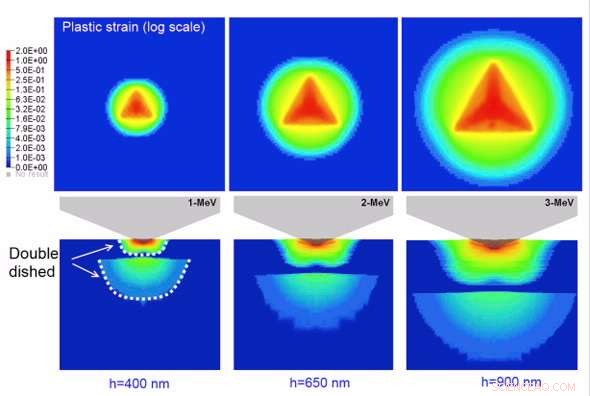

p Nas simulações, na posição de pico de dureza, os contornos da deformação de plástico exibiram um perfil de zona de plástico de dupla placa.

p "Isso foi nada menos do que uma revelação, já que se esperava que a zona de plástico fosse uma tensão esférica contínua, "disse o co-autor Dr. Dhriti Bhattacharyya, um pesquisador sênior de engenharia de materiais, que realizou a nanodentação e cálculos analíticos.

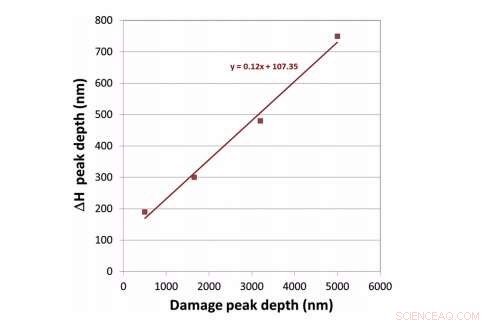

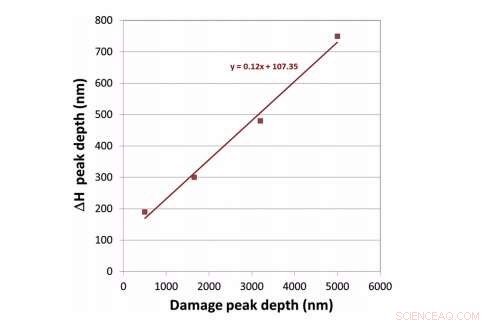

p Os pesquisadores também encontraram uma relação linear simples entre a profundidade do pico de dureza e a profundidade do pico de dano, o que tem implicações mais amplas para materiais em camadas.

p

O objetivo da pesquisa era compreender o efeito da radiação nas propriedades mecânicas do material irradiado. A irradiação iônica fornece um método rápido e inativo de atingir altas doses de dano. Contudo, este procedimento de irradiação faz com que diferentes quantidades de deslocamentos atômicos ou danos ocorram no material em diferentes profundidades, criando uma fina camada de material com um grande gradiente de dureza (como uma série de camadas em escala nanométrica de força variável). O estudo das mudanças nas propriedades mecânicas através da espessura da camada afetada é altamente desafiador. A nanodentação fornece uma maneira relativamente fácil de sondar a superfície modificada; Contudo, a interpretação dos resultados é complicada pela estrutura em camadas e o estado de tensão 3-D em torno do recuo.

p Gráfico da profundidade do pico de dureza (dH) versus a profundidade do pico de dano (dD) para o método de nano indentação de cima para baixo. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p Gráfico da profundidade do pico de dureza (dH) versus a profundidade do pico de dano (dD) para o método de nano indentação de cima para baixo. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p

Irradiação iônica

p Aço inoxidável recozido (SS316) foi irradiado com íons de hélio em 1, 2 e 3 MeV no acelerador STAR causando danos por deslocamento atômico em várias profundidades.

p Co-autor Prof Mihail Ionescu, Líder Interino do Ciclo do Combustível Nuclear, supervisionou a irradiação de íons no Center for Accelerator Science da ANSTO.

p A irradiação de íons faz com que diferentes quantidades de deslocamentos atômicos ou danos ocorram no material em diferentes profundidades, criando uma série de camadas de dureza diferente.

p A irradiação de uma amostra alvo com íons de alta energia pode causar o mesmo dano que exigiria muitos anos para se acumular em um reator nuclear. Este tipo de irradiação facilita o manuseio das amostras de teste, uma vez que não se tornam radioativas em geral.

p

Nanodentação

p "Realizamos a nanodentação porque ela pode ser usada para medir as propriedades mecânicas após a irradiação de íons, "disse Bhattacharyya.

p A irradiação de íons causou o endurecimento em profundidades rasas com picos mensuráveis e definidos de dureza.

p A superfície das amostras irradiadas e não irradiadas foi nano-endentada com uma ponta piramidal de formato triangular com uma profundidade de três mícrons.

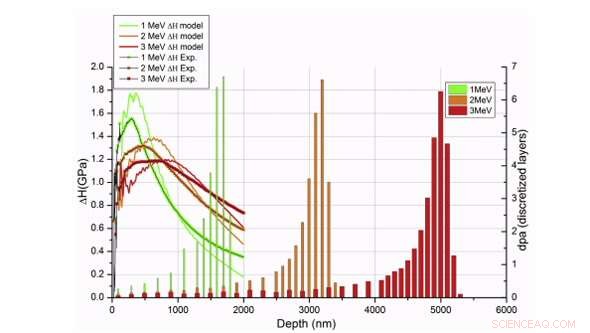

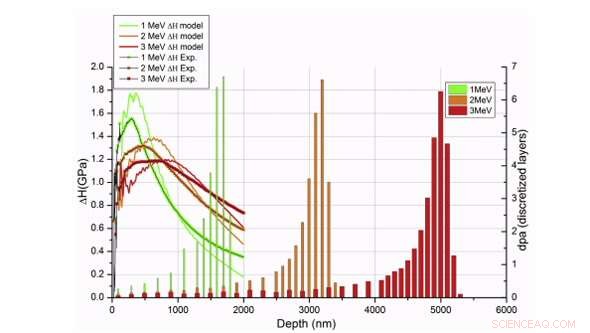

p Medidas experimentais e numéricas para SS316 irradiado por 1 MeV, 2 MeV e 3 MeV He2 +. Os gráficos de barras mostram o dpa usado nos modelos numéricos. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p Medidas experimentais e numéricas para SS316 irradiado por 1 MeV, 2 MeV e 3 MeV He2 +. Os gráficos de barras mostram o dpa usado nos modelos numéricos. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p "A nanodentação induz estados 3-D complexos de estresse nos materiais, o que é ainda mais complicado em camadas com diferentes intensidades. Também cria um grande volume de plástico em torno dele, "disse Bhattacharyya.

p Usando métodos analíticos, Bhattacharyya foi capaz de prever o aumento da dureza em várias profundidades em três energias diferentes com uma precisão razoável.

p "Usando um mecanismo de média sobre a zona de plástico, forneceu uma maneira relativamente rápida de estimar o aumento de dureza devido a qualquer quantidade de dano dentro da faixa modelada, "disse Bhattacharyya.

p "Contudo, o dano de pico e a dureza de pico não ocorrem no mesmo ponto no material, atinge o pico de dureza antes do dano máximo, e queríamos entender o motivo da diferença, "disse Bhattacharyya.

p "Você obtém uma dureza muito maior perto da superfície, em virtude do campo de estresse que viaja à frente da ponta de nano indentação.

p "Quando você está perfurando o material, já está sentindo as camadas inferiores, que ainda não alcançou.

p “A zona de plástico é a região ao redor da ponta, que está causando a deformação plástica e o valor de dureza que você sente é na verdade a média desse volume.

p "Mas em um material em camadas, ele começará a sentir as camadas mais duras abaixo dele antes de realmente chegar lá. Atinge o pico mais cedo. "

p A diferença nos perfis em diferentes energias pode ser explicada porque a dureza é baseada na média de todas as camadas e a distribuição das camadas está mudando em diferentes energias.

p

Modelagem computacional

p Contornos de deformação plástica no pico de dureza detectados pelo modelo. Vista superior e corte vertical mostrado. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p Contornos de deformação plástica no pico de dureza detectados pelo modelo. Vista superior e corte vertical mostrado. Crédito:Australian Nuclear Science and Technology Organization (ANSTO)

p "Pegamos alguns dados de nêutrons da literatura, que estabeleceu esquemas de endurecimento com correlações entre deslocamentos por átomo (dpa) e endurecimento como ponto de partida. Com o ajuste matemático, fomos capazes de fazer muitos refinamentos ao modelo, "disse Saleh.

p Geralmente, os modelos superestimam um pouco, mas se alinham bem em termos de força e posição de pico. Eles estão dentro de 10 por cento e, geralmente, isso é muito bom em uma estrutura de várias camadas. "

p Nos modelos, o raio da zona de plasticidade era de oito a nove vezes a profundidade do recuo, não três a cinco, como havia sido previsto em outro lugar.

p "Se você puder estabelecer uma metodologia confiável, onde você pode analisar se o seu componente falhará por nano-indentação simples, haveria um enorme interesse da indústria, "disse Saleh.

p "Isso nos dá um meio de prever posições de pico de dureza esperadas e valores para doses de radiação. Mas o princípio fundamental por trás do experimento funcionará para todos os materiais em camadas. O material nem precisa ser irradiado, "disse Bhattacharyya.

p "Uma vez que conhecemos a força e outros parâmetros mecânicos, podemos trabalhar de trás para frente e calcular o perfil dos danos.

p O estudo traz não apenas uma compreensão das mudanças induzidas por radiação nas propriedades superficiais dos materiais, mas uma maior compreensão do processo de nanoindentação em materiais multicamadas em geral.

p Os resultados da modelagem fornecem informações sobre propriedades mecânicas que são escalonáveis para dimensões de engenharia. "

p Os pesquisadores estão continuando os estudos de outros materiais irradiados com íons com múltiplas fases e diferentes estruturas cristalinas.