Melhor adesão e padronização de filme fino de metal revestido por irradiação de luz

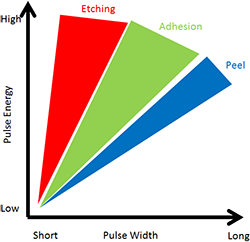

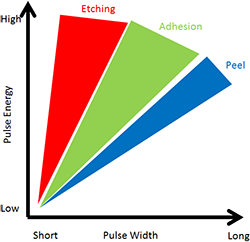

p Figura 1:Mudanças na adesão de um filme folheado a ouro em um filme PET sob diferentes condições de irradiação de luz pulsada (tempo de irradiação e intensidade).

p Figura 1:Mudanças na adesão de um filme folheado a ouro em um filme PET sob diferentes condições de irradiação de luz pulsada (tempo de irradiação e intensidade).

p Pesquisadores do Instituto Nacional de Ciência e Tecnologia Industrial Avançada (AIST) descobriram que, quando um filme fino de metal formado por revestimento sem eletrodos em um substrato de plástico é irradiado por um período muito curto com luz pulsada de alta intensidade, a adesão do filme laminado ao substrato é dramaticamente melhorada sem danificar o substrato. Essa tecnologia também fornece uma técnica de padronização simples do filme de revestimento. p O galvanoplastia tem sido amplamente utilizado nas indústrias para produzir filmes finos de metal em materiais isolantes, como produtos plásticos com formatos complexos para peças eletrônicas e automotivas. Geralmente, na formação de filme metálico, a superfície do substrato deve ser pré-tratada para produzir rugosidade (por exemplo, por processamento de plasma ou corrosão química) para aumentar a adesão ao substrato. Em galvanoplastia, em particular, é difícil garantir adesão suficiente sem esse pré-tratamento.

p Na tecnologia desenvolvida, um filme laminado formado sem tratamento de superfície do substrato é irradiado com luz pulsada de alta intensidade por um tempo muito curto (várias centenas de microssegundos), causando aquecimento instantâneo do filme de metal a uma alta temperatura. Como resultado, apenas a interface entre o filme revestido e o substrato de plástico pode ser aquecida, aumentando assim a adesão do filme sem o dano do substrato. Um grande filme de revestimento (tamanho A4) pode ser tratado em um tempo muito curto (ordem de microssegundos). Além disso, a irradiação da luz pulsada através de uma fotomáscara permite produzir padrões de metal em filmes plásticos. Isso é, a região mascarada permanece pobre em adesão e pode ser facilmente removida com fita adesiva.

p O galvanoplastia é um processo de formação de filme químico úmido para formar filmes de metal em materiais isolantes, como plásticos, vidro e cerâmica, e tem sido usado em várias indústrias, incluindo indústrias eletrônicas (por exemplo, placas de circuito impresso) e automotivas (por exemplo, tampas de roda e volantes). Ao contrário dos processos físicos de formação de filme seco, como pulverização catódica, que requer um sistema de vácuo caro, o plaqueamento sem eletrodos é um processo barato e, portanto, tem sido usado em uma ampla variedade de aplicações para formar filmes de cobre, níquel, ouro, e outros metais.

p O galvanoplastia convencional requer rugosidade da superfície para melhorar a adesão. A superfície é tornada áspera por meio de um processo físico, como o processamento de plasma, que usa um sistema de vácuo ou um processo de corrosão química com produtos químicos oxidantes perigosos. Contudo, esses processos têm alguns problemas. Por exemplo, se a superfície do substrato for rugosa, o filme fino de metal formado na superfície não é liso e as características elétricas e ópticas do filme são adversamente afetadas. Além disso, para formar um padrão condutivo fino, o filme de revestimento de metal é formado sobre toda a superfície do substrato, um padrão de máscara é formado no filme com um fotorresiste, e então o filme de metal é gravado. Este processo inclui várias etapas que produzem uma grande quantidade de resíduos causando uma alta carga ambiental, assim como o processo de gravação.

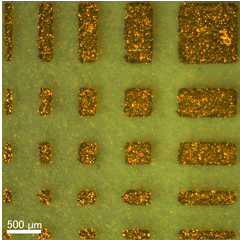

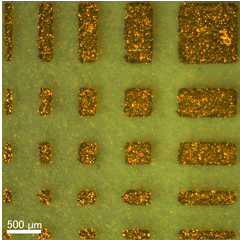

p Figura 2:Micropadrão banhado a ouro em um filme PET.

p Figura 2:Micropadrão banhado a ouro em um filme PET.

p AIST descobriu uma técnica para imobilizar, em uma superfície de plástico, nanopartículas de metais nobres, como paládio e platina, que atuam como catalisadores para o revestimento eletrolítico. A AIST está desenvolvendo um processo de galvanização sem corrosão que garante alta adesão sem tornar a superfície do substrato áspera. Em colaboração com Satoru Shimada (Pesquisador Sênior) e outros do Mesoscopic System Group, o Instituto de Pesquisa em Eletrônica e Fotônica (Diretor:Satoshi Haraichi), AIST, os pesquisadores estão estudando processos de formação de filmes que usam luz pulsada de alta intensidade. Na presente pesquisa, os pesquisadores integraram as atividades de pesquisa mencionadas acima para melhorar a adesão do filme de galvanização e desenvolver uma padronização de filme de galvanização simples usando uma máscara fotográfica.

p Os resultados desta pesquisa foram obtidos como parte da "Pesquisa sobre um Processo Avançado de Metalização sem corrosão de alta adesão", um projeto de Programa de Transferência de Tecnologia Adaptável e Contínua por meio de Pesquisa e Desenvolvimento Orientado a Objetivos (A-STEP) da Agência de Ciência e Tecnologia do Japão.

p Em galvanoplastia, uma película fina de metal é formada por redução química de íons metálicos na solução após a imobilização do catalisador na superfície do substrato. Nesta pesquisa, colóide de platina, nanopartículas de platina uniformes de 3 nm cobertas com polímero dispersas de forma estável em água, é usado como catalisador. Quando um substrato, como plástico, é imerso no colóide de platina, as nanopartículas de platina são uniformemente imobilizadas na superfície do substrato. Então, quando o substrato é imerso em uma solução aquosa mista de peróxido de hidrogênio de baixa concentração e ácido tetracloroáurico (III), catálise pelas nanopartículas de platina faz com que o peróxido de hidrogênio reduza o tetrac

h ácido loroáurico (III) (ver a fórmula abaixo), e um filme de revestimento de ouro com cerca de 100 nm de espessura é formado:

p 2HAuCl

4 + 3H

2 O

2 ?

pt

2Au + 3O

2 + 8HCl

p Convencionalmente, o substrato é recozido por cerca de 30 minutos em 100 a 250? após o chapeamento. (A temperatura varia dependendo das propriedades do substrato.) Como resultado, a adesão do filme de revestimento é melhorada, e uma película de revestimento de ouro é formada que não descasca em um "teste Scotch-Tape" de acordo com JIS K5600-5-6. Nesse processo, a superfície não é rugosa e a adesão do filme de revestimento é melhorada pelo recozimento após o revestimento. Cobre, níquel, e o plaqueamento de platina pode ser realizado de maneira semelhante usando colóide de paládio como catalisador. Contudo, o recozimento pós-chapeamento pode causar problemas como empenamento e deformação do substrato, e leva de 10 a 30 minutos.

p Os pesquisadores investigaram um processo de pós-revestimento que usa luz pulsada de alta intensidade como uma alternativa ao processo de recozimento convencional. Quando um filme de revestimento formado em um substrato de plástico é irradiado com várias centenas de microssegundos de luz pulsada, apenas a interface entre o filme de revestimento e o substrato de plástico é aquecida instantaneamente. Consequentemente, a adesão da película de revestimento é melhorada e alterações como empenamento e deformação não ocorrem no substrato. A Figura 1 mostra as condições de irradiação de luz pulsada e condições pós-irradiação (adesão, remoção, peeling) de um filme de revestimento de ouro em um filme de tereftalato de polietileno (PET). Quando o filme foi irradiado uma vez com 300 µs e 1,21 J / cm

2

de luz pulsada, a adesão foi melhorada para que o filme não descasque no teste de descolamento da fita. Quando foi irradiado uma vez com luz pulsada com maior energia (por exemplo, 300 µs e 2,06 J / cm

2

), o filme de revestimento foi removido (gravado). Quando o filme foi irradiado com luz pulsada de menor energia (azul na Fig. 1), a adesão não melhorou e o filme descolou facilmente em um teste de descolamento de fita.

p Para determinar se um padrão de metal, como um padrão de fiação, poderia ser formado por irradiação com luz pulsada, uma máscara fotográfica com um padrão especificado impresso em um filme PET com uma impressora a laser foi colocada em um filme folheado a ouro e o filme foi irradiado uma vez com 300 µs e 1,21 J / cm

2

de luz pulsada. A adesão do filme de revestimento foi pobre nas áreas que foram mascaradas e não expostas à luz. A fita adesiva foi fixada nessas áreas e removida. O filme saiu com a fita, deixando o padrão de metal dourado no substrato. Quando a energia da luz pulsada foi aumentada, as áreas expostas do filme foram gravadas e um padrão reverso foi formado. Foi confirmado que a melhoria da adesão e ataque com luz pulsada são possíveis em vários substratos de plástico. Um micropadrão de metal (Fig. 2) pode ser formado usando uma fotomáscara com o micropadrão.

p O processo de galvanização sem eletrodos desenvolvido pode ser aplicado a outros filmes de galvanização de metal e vários substratos de plástico. A AIST está em processo de transferência desta tecnologia de galvanização sem eletrodos para empresas em áreas afetadas pelo Grande Terremoto do Leste do Japão. Os pesquisadores coletarão dados sobre as condições de irradiação de luz pulsada eficazes para diferentes combinações de metais e plásticos e desenvolverão aplicações desta tecnologia, levando em consideração as necessidades das empresas afetadas pelo terremoto. Como esse fenômeno é específico para filmes de galvanização e seus efeitos em filmes de metal formados por outros processos, como pulverização catódica, não são os mesmos, os pesquisadores pretendem investigar o mecanismo por trás disso.