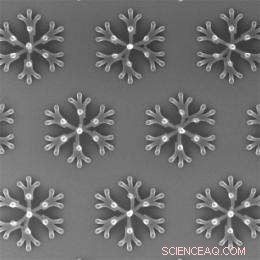

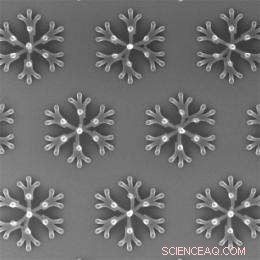

p Controlar o colapso de minúsculos pilares depositados em um substrato de silício pode produzir padrões intrincados.

p Controlar o colapso de minúsculos pilares depositados em um substrato de silício pode produzir padrões intrincados.

p Ao transformar um problema comum na fabricação de chips em uma vantagem, Os pesquisadores do MIT produzem estruturas com apenas 30 átomos de largura. p A fabricação de dispositivos em nanoescala - os transistores em chips de computador, a ótica em chips de comunicação, os sistemas mecânicos em biossensores e em chips microfluídicos e de microespelho - ainda dependem esmagadoramente de uma técnica conhecida como fotolitografia. Mas no final das contas, o tamanho dos dispositivos que a fotolitografia pode produzir é limitado pelo próprio comprimento de onda da luz. Conforme os nanodispositivos ficam menores, eles vão exigir novos métodos de fabricação.

p Em dois artigos recentes, pesquisadores do Laboratório de Pesquisa de Eletrônica do MIT e da Agência de Engenharia para a Ciência de Cingapura, Tecnologia e Pesquisa (A * STAR) demonstraram uma nova técnica que poderia produzir recursos de chip de apenas 10 nanômetros - ou cerca de 30 átomos - de diâmetro. Os pesquisadores usam métodos existentes para depositar pilares estreitos de plástico na superfície de um chip; então eles fazem com que os pilares desmoronem em direções predeterminadas, cobrindo o chip com padrões intrincados.

p Ironicamente, o trabalho foi um desdobramento da pesquisa que tentava evitar o colapso dos nanopilares. “O colapso de estruturas é um dos principais problemas que a litografia ao nível de 10 nanômetros enfrentará, ”Diz Karl Berggren, o Emanuel E. Landsman (1958) Professor Associado de Engenharia Elétrica e Ciência da Computação, quem liderou o novo trabalho. “Estruturalmente, essas coisas não são tão rígidas nessa escala de comprimento. É mais como tentar levantar o cabelo. Ele só quer cair. ”Berggren e seus colegas estavam intrigados com o problema quando, ele diz, ocorreu-lhes que "se não podemos acabar vencendo, talvez possamos usá-lo. ”

p

Status quo

p Com fotolitografia, chips são construídos em camadas, e depois que cada camada é depositada, é coberto com um material sensível à luz chamado resist. A luz que brilha através de um estêncil intrincadamente padronizado - chamado de máscara - expõe partes da resistência, mas não outras, da mesma forma que a luz que brilha através de um negativo fotográfico expõe o papel fotográfico. As partes expostas da resistência endurecem, e o resto é removido. A parte do chip desprotegida pela resistência é então gravada, geralmente por um ácido ou plasma; a resistência restante é removida; e todo o processo é repetido.

p O tamanho dos recursos gravados no chip é restrito, Contudo, pelo comprimento de onda da luz usada, e os fabricantes de chips já estão batendo contra os limites da luz visível. Uma alternativa possível é usar feixes de elétrons com foco estreito - ou feixes eletrônicos - para expor a resistência. Mas os e-beams não expõem o chip inteiro de uma vez, do jeito que a luz faz; em vez de, eles precisam examinar a superfície do chip uma fileira de cada vez. Isso torna a litografia de feixe eletrônico muito menos eficiente do que a fotolitografia.

p Gravando um pilar na resistência, por outro lado, requer o foco de um feixe eletrônico em apenas um único ponto. Espalhar pilares esparsos pelo chip e permitir que eles colapsem em padrões mais complexos pode, portanto, aumentar a eficiência da litografia de feixe eletrônico.

p A camada de resistência depositada na litografia de feixe eletrônico é tão fina que, depois que a resistência não exposta foi lavada, o fluido que permanece naturalmente para trás é suficiente para submergir os pilares. À medida que o fluido evapora e os pilares emergem, a tensão superficial do fluido remanescente entre os pilares faz com que eles entrem em colapso.

p

Ficando irregular

p No primeiro dos dois artigos, publicado ano passado na revista

Nano Letras , Berggren e Huigao Duan, um estudante visitante da Universidade de Lanzhou, na China, mostrou que quando dois pilares estão muito próximos um do outro, eles entrarão em colapso um em direção ao outro. Em um artigo de acompanhamento, aparecendo na edição de 5 de setembro do jornal nanotech

Pequena , Berggren, Duan (agora na A * STAR) e Joel Yang (que fez seu trabalho de doutorado com Berggren, também ingressando no A * STAR após se formar em 2009) mostram que, controlando a forma de pilares isolados, podem fazer com que desmoronem em qualquer direção que escolherem.

p Mais particularmente, achatar ligeiramente um lado do pilar fará com que ele desmorone na direção oposta. Os pesquisadores não têm ideia do porquê, Berggren diz:Quando eles conceberam a ideia de pilares assimétricos, eles esperavam que eles desabassem em direção ao lado plano, a forma como uma árvore tende a desabar na direção do machado que a está atingindo. Em experimentos, os pilares parcialmente achatados entrariam em colapso na direção pretendida com cerca de 98 por cento de confiabilidade. “Isso não é aceitável de uma perspectiva industrial, ”Berggren diz, “Mas certamente é bom como ponto de partida em uma demonstração de engenharia.”

p No momento, a técnica tem suas limitações. Espace os pilares muito próximos, e eles vão desabar um em direção ao outro, não importa sua forma. Isso restringe a gama de padrões que a técnica pode produzir em chips com estruturas compactadas juntas, como eles estão em chips de computador.

p Mas de acordo com Joanna Aizenberg, a professora Amy Smith Berylson de Ciência dos Materiais na Universidade de Harvard, as aplicações onde a técnica se mostrará mais útil podem não ter sido imaginadas ainda. “Isso pode abrir o caminho para a criação de estruturas que simplesmente não eram possíveis antes, ”Aizenberg diz. “Eles ainda não estão na fabricação porque ninguém sabia como fabricá-los.”

p Embora Berggren e seus colegas não soubessem disso quando começaram seus próprios experimentos, por vários anos, o grupo de Aizenberg tem usado o colapso controlado de estruturas na escala do micrômetro para produzir materiais com novas propriedades ópticas. Mas "aplicações particularmente interessantes viriam desta escala abaixo de 100 nanômetros, ”Aizenberg diz. “É um nível de controle realmente incrível da montagem da nanoestrutura que o grupo de Karl alcançou.”

Esta história foi republicada por cortesia do MIT News (web.mit.edu/newsoffice/), um site popular que cobre notícias sobre pesquisas do MIT, inovação e ensino.