Quando um colar a laser doma o arco:Novo sistema une soldagem a gás de proteção de metal e deposição de material a laser

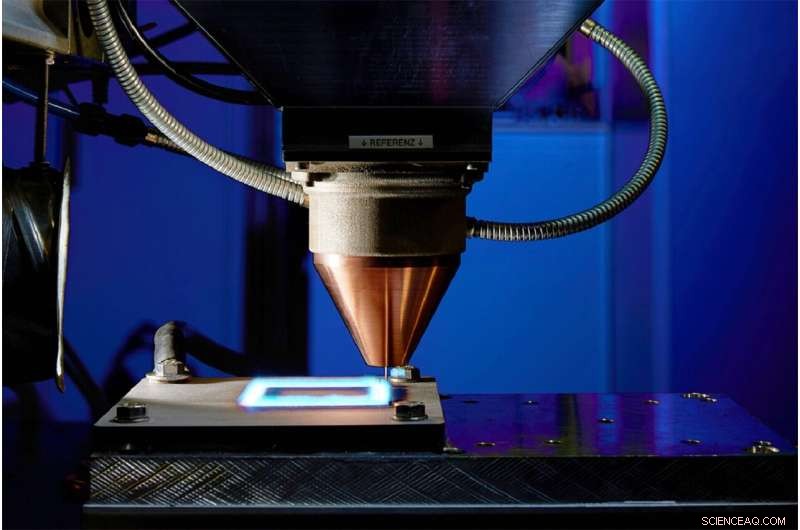

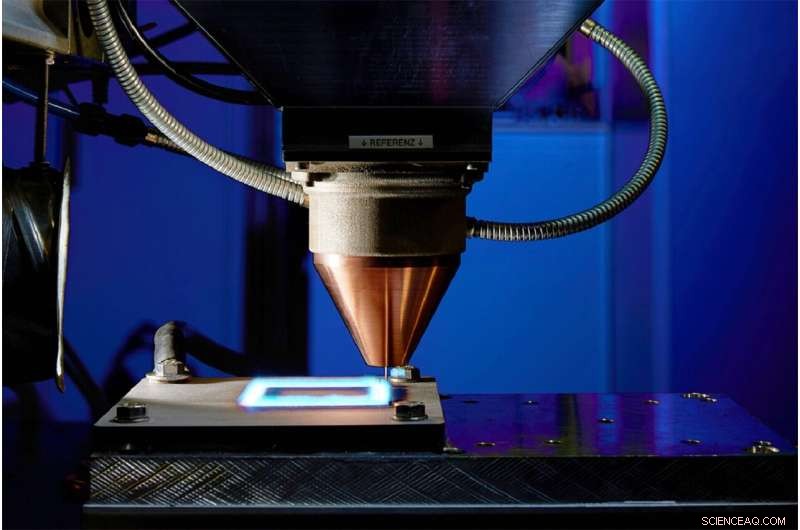

O novo processo de fabricação aditiva híbrida COLLAR baseia-se em uma combinação de deposição de arco e laser. Crédito:Volker Lannert

Um exemplo de tecnologia híbrida em sua forma mais pura foi desenvolvido e construído pelo Fraunhofer ILT para o projeto de pesquisa DVS KoaxHybrid. Em Aachen, os engenheiros do instituto desenvolveram um novo sistema óptico com substratos de vidro e uma tocha de arco que une soldagem de gás de proteção de metal (MSG) e deposição de material a laser com um feixe anular, criando assim um processo completamente novo. Os interessados podem descobrir como o processo COLLAR Hybrid pode ser usado para aumentar a velocidade de soldagem e a taxa de deposição em impressão 3D metálica em um congresso especializado organizado pela DVS—Deutscher Verband für Schweißen und verwandte Verfahren e. V. de 19 a 21 de setembro em Koblenz.

O novo processo combina o melhor dos dois mundos:dois processos aditivos diferentes com material de enchimento em forma de arame. Estamos falando de fabricação aditiva por arco de fio (WAAM) e deposição de material a laser de fio (WLMD). Ambos os processos têm vantagens e desvantagens relacionadas ao sistema:Comparado ao WAAM, o WLMD é caro, tem baixas taxas de deposição, mas é caracterizado por baixa entrada de calor e acúmulo preciso de camadas exatamente no local desejado. Por esta razão, é particularmente procurado na indústria aeroespacial. Se for necessária uma taxa de aplicação mais alta, o WAAM é a melhor escolha, pois as superfícies alcançáveis são mais onduladas e o acúmulo de camada é significativamente mais grosso.

Na junção, a combinação de soldagem por feixe de laser e soldagem a arco de metal a gás é estabelecida sob o nome de soldagem híbrida LB-GMA. No entanto, este processo lateral depende da direção e é adequado apenas de forma limitada para unir costuras tridimensionais

Quando os processos são combinados coaxialmente, a taxa de deposição pode ser aumentada em até 150%, de modo que o novo processo de impressão 3D independente de direção também pode ser usado para componentes grandes. "Como a ondulação da superfície diminui, a quantidade de pós-processamento necessária é significativamente reduzida em comparação com o processo WAAM", explica Max Fabian Steiner, pesquisador associado da Fraunhofer ILT.

Processos combinados garantem efeitos de sinergia A fabricação aditiva a arco de arame é um processo estabelecido e robusto, pois não apenas a tecnologia necessária do sistema pode ser adquirida de forma barata, mas a maioria dos materiais metálicos pode ser processada com ela. Steiner explica suas desvantagens:"o arco não pode ser focado com a mesma precisão de um feixe de laser. Não pode ser usado para produzir faixas tão finas e precisas quanto com um laser".

Com sua colega de instituto Jana Kelbassa, Steiner desenvolveu e construiu – como contramedida – um sistema óptico especial refrigerado a água com substratos de vidro e uma tocha de arco refrigerada a água para soldagem e manufatura aditiva em altas potências. No novo sistema óptico, ambas as fontes de energia são sobrepostas e os pontos fortes dos dois processos individuais são combinados de forma lucrativa.

No processo híbrido, o arco entre a extremidade do fio e o substrato é envolvido pela radiação laser anular, como se fosse um colar. A ideia por trás dessa combinação é que o arco não pode sair desse colar e é guiado à força. O novo processo deve seu nome, COLLAR Hybrid, a essa "orientação forçada", em que a sigla COLLAR se refere ao arco laser coaxial comum dos dois processos.

Enquanto o Fraunhofer ILT está usando a nova tecnologia de sistema para desenvolver ainda mais a impressão 3D metálica com feixe de laser em forma de anel e tecnologia de arco, o RWTH Aachen University Institute for Welding and Joining (ISF) está usando para desenvolver soldagem híbrida independente de direção com foco em anel e alimentação de fio coaxial. Ambos os casos de uso fazem parte do projeto de pesquisa DVS KoaxHybrid.

Adequado para união não linear Mas não é apenas a velocidade de soldagem mais alta - aumentada em cerca de 100% em comparação com a soldagem a arco de acordo com os testes iniciais - que diferencia o novo processo híbrido. "Quando se trata de soldas que não são apenas lineares, fica difícil", diz Steiner. "Em cada canto ou curva, a configuração convencional teria que ser girada, o que leva a um grande esforço na programação dos caminhos." Uma alternativa é o processo COLLAR, cuja ótica permite a soldagem em qualquer direção. Além disso, promete outro efeito positivo:"Esperamos que novas preparações de solda menos complexas nos parceiros de união sejam suficientes para chapas grossas devido ao arco guiado".

Arco e laser compartilham o trabalho Se forem necessárias estruturas muito finas e grosseiras, as proporções dos processos podem ser variadas. Com um processo de laser puro ou majoritário (o arco desligado completamente ou em baixa potência), as áreas desafiadoras e estruturas finas podem ser depositadas; com um processo de arco majoritário, as estruturas mais grosseiras, como nervuras largas ou áreas com grandes taxas de deposição, podem ser depositadas significativamente mais rápido, com maior custo-benefício e com menor consumo de energia.

Estratégias de construção semelhantes também se prestam a materiais como alumínio ou cobre, que normalmente exigem fontes de feixe muito mais caras com luz laser azul ou verde. "Por exemplo, eu uso o arco para quebrar a camada de óxido de alumínio, que tem uma temperatura de fusão de 2.200°C", diz Steiner. "Mas a camada de alumínio por baixo tem apenas uma temperatura de fusão de 660°C, que posso soldar ou usinar com menor potência combinada em geral."

+ Explorar mais Conjunto de soldagem a laser para revolucionar a construção em aço