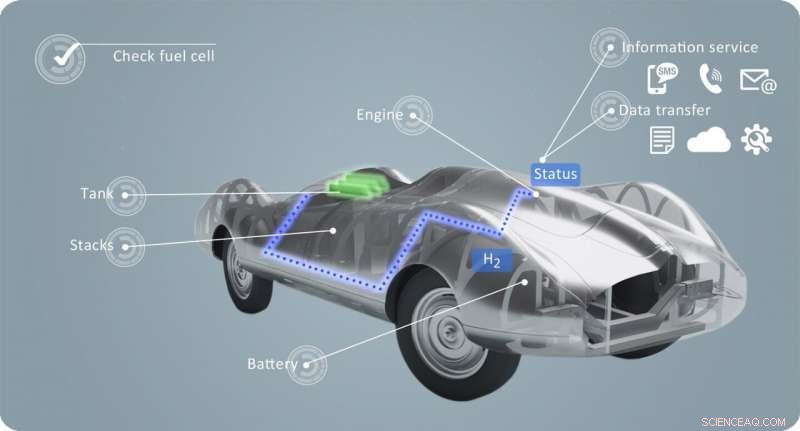

O carro de corrida Silberhummel será equipado com um avançado motor de célula de combustível. Crédito:Fraunhofer IWU

No Fraunhofer Institute for Machine Tools and Forming Technology IWU, os pesquisadores estão desenvolvendo tecnologia avançada para a fabricação de motores de célula de combustível com o objetivo de facilitar sua produção em série rápida e econômica. Para este fim, os pesquisadores da IWU estão inicialmente focados diretamente no coração desses motores e estão trabalhando em maneiras de fabricar placas bipolares a partir de folhas de metal finas. No Hannover Messe, A Fraunhofer IWU apresentará essas e outras atividades promissoras de pesquisa de motores de célula de combustível com o carro de corrida Silberhummel.

Quando se trata de fornecer energia em motores elétricos, as células de combustível são uma forma ideal de complementar as baterias para aumentar a autonomia. Contudo, a fabricação de células de combustível continua sendo um processo de alto custo, portanto, ainda existem relativamente poucos modelos de veículos com essa tecnologia de acionamento no mercado alemão. Agora, os pesquisadores da Fraunhofer IWU estão trabalhando em uma solução mais econômica:"Nós adotamos uma abordagem holística e observamos todos os componentes de um motor de célula de combustível. Começa com o fornecimento de hidrogênio, afeta a escolha de materiais que estão diretamente envolvidos na geração de eletricidade em células a combustível, e se estende à termorregulação na própria célula e no veículo como um todo, "explica Sören Scheffler, gerente de projeto da Fraunhofer IWU em Chemnitz.

Células a combustível:produção em larga escala rápida e econômica

Como primeiro passo, os pesquisadores se concentram no coração de qualquer motor de célula de combustível:a "pilha". É aqui que a energia é gerada em várias células empilhadas compostas por placas bipolares e membranas eletrolíticas.

"Estamos pesquisando como podemos substituir as placas bipolares de grafite convencionais por folhas de metal finas. Isso permitiria que as pilhas fossem fabricadas de forma rápida e econômica em grande escala e aumentaria significativamente a produtividade, "diz Scheffler. Os pesquisadores também estão se concentrando na garantia de qualidade. Todos os componentes nas pilhas são inspecionados diretamente no processo de fabricação. Isso tem o objetivo de garantir que apenas as peças que foram totalmente examinadas cheguem à pilha.

Em paralelo, O Fraunhofer IWU visa melhorar a capacidade das pilhas de se adaptarem ao ambiente e à situação de direção. Scheffler explica, "Nossa hipótese é que o ajuste dinâmico às variáveis ambientais - também auxiliado pela IA - pode ajudar a economizar hidrogênio. Faz diferença se um motor é usado em altas ou baixas temperaturas externas, ou se é usado nas planícies ou nas montanhas. Atualmente, as pilhas funcionam de uma forma predefinida, faixa operacional fixa que não permite esse tipo de otimização dependente do ambiente. "

Os especialistas da Fraunhofer demonstrarão sua abordagem de pesquisa com a exibição Silberhummel em Hannover Messe de 20 a 24 de abril, 2020. O Silberhummel é baseado em um carro de corrida projetado pela Auto Union AG na década de 1940. Os desenvolvedores da Fraunhofer IWU agora usaram novos métodos de fabricação para reconstruir este veículo e criar um demonstrador de tecnologia moderna. O objetivo é equipar o Silberhummel com um motor elétrico baseado em tecnologia avançada de célula de combustível. Essa tecnologia já será projetada digitalmente no veículo da Hannover Messe.

A própria carroceria Silberhummel também é um exemplo das soluções inovadoras de fabricação e processos de moldagem que estão sendo desenvolvidos na Fraunhofer IWU. Aqui, Contudo, o foco está na fabricação econômica de lotes pequenos. O painel da carroceria do Silberhummel não foi formado com grandes prensas envolvendo operações complexas com ferramentas de aço fundido. Em vez de, moldes negativos feitos de madeira facilmente usinável foram usados. Uma máquina-ferramenta projetada para esse fim pressionava o painel da carroçaria no molde de madeira, pouco a pouco, usando um mandril especial. Os especialistas chamam esse método de "formação incremental". "Isso resulta em uma criação muito mais rápida dos componentes desejados do que com o método convencional - sejam para-lamas, capôs ou mesmo seções laterais de bondes. A fabricação convencional das ferramentas usadas para formar as partes do corpo, por exemplo, pode levar vários meses. Precisamos de pouco menos de uma semana para nossos testes - da fabricação do molde de madeira ao painel acabado, "diz Scheffler.