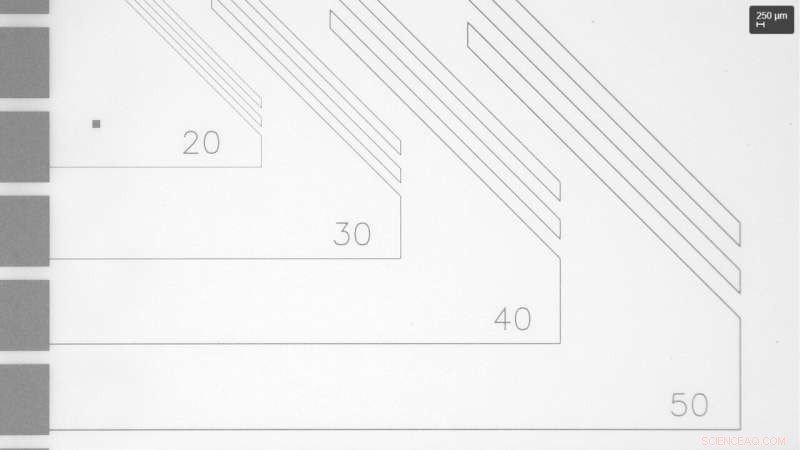

A luz ultravioleta penetra através de uma fotomáscara padronizada em um substrato, onde cura um polímero incorporado na película espessa. Esta técnica é usada para criar estruturas finas com resolução de até 20 micrômetros. Crédito:Fraunhofer-Gesellschaft

Por muitos anos agora, a miniaturização tem sido o principal impulsionador da indústria eletrônica. Isso é particularmente verdadeiro para placas de circuito baseadas em cerâmica, que têm propriedades que os tornam especialmente adequados para circuitos de alta frequência. Os requisitos técnicos cada vez mais exigentes expuseram os limites das tecnologias clássicas de filme espesso usadas para a produção de condutores de placa de circuito. Agora, Contudo, uma nova geração de pastas de filme espesso e sua estruturação fotolitográfica permitem a fabricação de estruturas de filme espesso de resolução extremamente alta, necessárias para aplicações 5G. Além disso, este processo é adequado para produção em massa e aplicações industriais, mantendo baixos custos de investimento e estendendo apenas minimamente os tempos de produção. Pesquisadores do Instituto Fraunhofer de Tecnologias e Sistemas Cerâmicos IKTS expõem as novas pastas na feira Productronica em Munique de 12 a 15 de novembro (Hall B2, Booth 228).

A próxima geração de internet móvel e telefonia móvel está prestes a chegar:a quinta geração - ou 5G, como diminutivo. Coreia do Sul, A Suíça e várias cidades dos EUA já usam 5G. Na Alemanha, as licenças para esse padrão foram leiloadas em junho de 2019. A nova tecnologia também significa que os eletrônicos usados para transmitir e receber sinais terão que ser muito mais bem estruturados do que atualmente. Isso se aplica igualmente a antenas, que irá operar inicialmente a uma frequência de 3,6 GHz, antes de passar para frequências mais altas. Em termos de miniaturização, a tecnologia de filme espesso atualmente usada para produzir esse circuito atingiu seus limites. No que diz respeito às aplicações industriais, uma resolução de cerca de 50 micrômetros é o limite absoluto para este método. Em termos simples, isso significa que as estruturas elétricas individuais, como condutores, têm no mínimo 50 micrômetros de largura. O padrão 5G, Contudo, requer circuitos tão finos quanto 20 micrômetros e menos.

Estruturas com resolução não superior a 20 micrômetros

Pesquisadores do Instituto Fraunhofer de Tecnologias e Sistemas Cerâmicos IKTS em Dresden, em cooperação com a empresa britânica MOZAIK, agora foram capazes de resolver este problema. Um contrato de licença correspondente foi assinado em junho de 2019. "Podemos produzir condutores com resolução de 20 micrômetros ou menos, "explica a Dra. Kathrin Reinhardt, pesquisador associado da Fraunhofer IKTS. "O processo é adequado para produção em massa e aplicações industriais, e os custos de investimento são baixos. "O processo é baseado na tecnologia de serigrafia, o método padrão da indústria, para que as empresas possam continuar usando seus equipamentos atuais. A impressão da tela funciona da seguinte maneira:uma tela com o padrão de impressão desejado é colocada em um substrato, e uma pasta de filme espesso é pressionada através das aberturas da tela, aplicando assim o padrão ao substrato. Na próxima etapa, a camada sobre o substrato é seca e, em seguida, sinterizada em altas temperaturas, que cria as características funcionais. Contudo, os fios de aço inoxidável usados para criar a tela não podem ser produzidos mais finos do que uma certa espessura mínima. Portanto, a impressão da tela só pode ser usada para criar estruturas com uma resolução mínima de 50 micrômetros.

Comparação microscópica mostrando diferentes estruturas variando de 20 a 50 micrômetros. Crédito:Fraunhofer-Gesellschaft

Pastas de fotoimagem - um adicional de 15-30 segundos no máximo

A chamada tecnologia de fotoimagem (PI) adiciona duas etapas extras ao processo padrão. "Uma vez que as estruturas de filme espesso secaram no substrato, então posicionamos uma fotomáscara com a estrutura final acima do substrato, "Reinhardt explica. Todo o substrato é então iluminado com luz ultravioleta. Um padrão de aberturas na fotomáscara permite que a luz ultravioleta passe para a camada de filme espesso do substrato, onde cura os polímeros contidos na pasta. As partes do substrato abaixo das áreas da fotomáscara, sem quaisquer aberturas, não são tocadas pela luz ultravioleta, o que significa que os polímeros permanecem não curados. A próxima etapa adicional envolve um processo de desenvolvimento de químico úmido usando água. Esta etapa remove as partes da camada em que os polímeros não são curados, ou seja, aquelas áreas que foram cobertas pela fotomáscara - deixando todas as outras partes presas ao substrato. Portanto, as estruturas anteriormente de 50 micrômetros de largura podem ser reduzidas aos 20 micrômetros desejados por este processo, a estrutura final sendo determinada pela fotomáscara. O processo agora retorna ao procedimento normal, em que o substrato é sinterizado. Embora tudo isso pareça bastante elaborado, todo o processo é muito simples. "Em tudo, as duas etapas levam apenas entre 15 e 30 segundos cada, "diz Reinhardt." E eles podem ser facilmente integrados no processo de produção. "

PI Pastes já disponíveis para usuários

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. Em outras palavras, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. Por exemplo, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. Se, on the contrary, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensores, chip components, 3-D stack interposers and fan-out substrates."