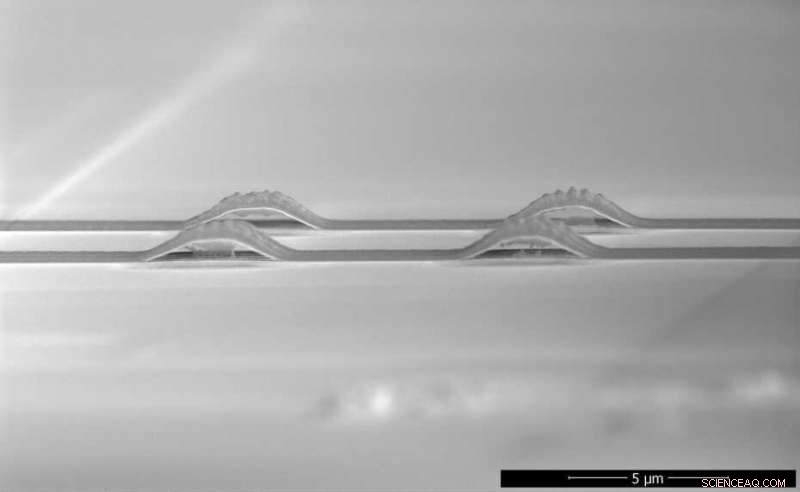

Essas faixas de prata com pontes em arco foram realizadas com a ajuda de uma estrutura de suporte de cobre, que foi subsequentemente gravado. Crédito:Alain Reiser / ETH Zurich

A impressão 3D tornou-se um método de produção cada vez mais importante. Os pesquisadores da ETH desenvolveram agora uma nova técnica de impressão 3-D pela qual objetos de tamanho micrométrico feitos de vários metais podem ser produzidos com alta resolução espacial.

As impressoras 3-D podem imprimir quase tudo hoje em dia, de protótipos de produção a órgãos artificiais e até casas inteiras. Particularmente em uma escala microscópica, manufatura aditiva, como a impressão 3D também é conhecida, torna possível produzir estruturas que não podem ser realizadas usando outras técnicas, como a litografia. Até agora, um ponto fraco da manufatura aditiva tem sido a realização de estruturas metálicas em escala micrométrica. Uma equipe de pesquisadores da ETH Zurich liderada por Ralph Spolenak, professor do Laboratório de Nanometalurgia do Departamento de Materiais, junto com Dimos Poulikakos do Departamento de Engenharia Mecânica e de Processos e Renato Zenobi do Departamento de Química e Biociências Aplicadas, já desenvolveram uma técnica que permite até mesmo imprimir dois metais ao mesmo tempo com uma resolução espacial de 250 nanômetros.

Alternativas para tinta

Os métodos convencionais para impressão 3-D-metal são baseados em tinta, o que significa que o metal desejado é dissolvido como nanopartículas em uma suspensão e entregue a uma superfície através de um bico de impressão. Uma vantagem dessas tintas é que podem ser feitas com uma variedade de materiais, mas também têm desvantagens importantes. "Essas técnicas requerem um tratamento pós-impressão que envolve aquecimento, o que resulta em um encolhimento e porosidade pronunciada do material, "explica Alain Reiser, um Ph.D. aluno do grupo de Spolenak e primeiro autor do estudo publicado recentemente em Nature Communications . "Tipicamente, isso significa que as estruturas metálicas são menos condutoras, mecanicamente instável e, além disso, frequentemente contaminado com os compostos orgânicos do solvente líquido. "

Impressão com íons

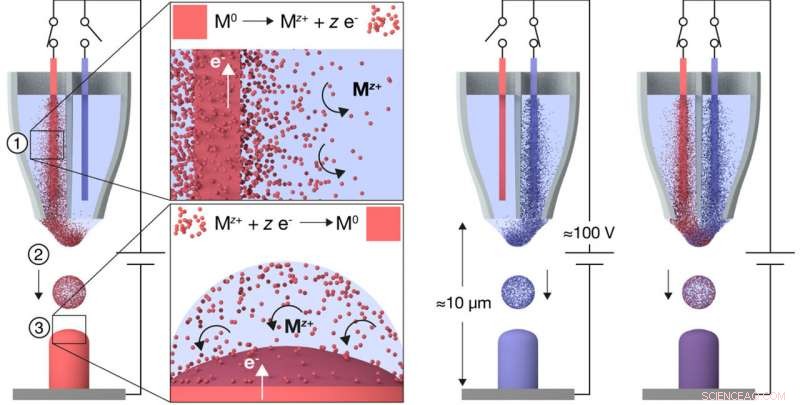

Para resolver este problema, os pesquisadores da ETH escolheram o caminho direto:os metais não são mais depositados como nanopartículas, mas sim transportados na forma de íons metálicos eletricamente carregados. Esses íons são criados pela aplicação de uma voltagem elétrica a um "ânodo sacrificial" que consiste no metal desejado dentro do bico de impressão. Os íons são então pulverizados por forças elétricas dentro de um solvente na superfície de impressão, onde eles perdem sua carga elétrica e se remontam como um metal.

Os metais impressos desta forma são densos e têm propriedades elétricas e mecânicas semelhantes às dos filmes finos produzidos tradicionalmente. A nova técnica de impressão, além disso, oferece uma resolução de 250 nanômetros com uma velocidade de impressão de dez voxels por segundo (um voxel é um elemento de volume, semelhante a um pixel na impressão 2-D). Isso torna a técnica dez vezes mais rápida do que os métodos de impressão eletroquímica existentes.

Princípio de funcionamento da impressão 3D com íons metálicos. Ao aplicar tensões adequadas, pode-se imprimir, por exemplo, cobre (esquerda), prata (centro) ou ambos os metais ao mesmo tempo (direita). Crédito:Alain Reiser / ETH Zurich

Metais alternados

A nova "técnica de impressão redox eletro-hidrodinâmica" tem outra vantagem crucial, como Reiser aponta:"Imprimindo diretamente com íons metálicos, sem o desvio por meio de uma tinta, podemos até imprimir dois metais simultaneamente ou em alternância. Isso nos permite produzir estruturas metálicas com produtos químicos controláveis localmente, propriedades elétricas ou mecânicas. "Para isso, os pesquisadores usam um bico de impressão duplo, dentro do qual existem dois ânodos de sacrifício diferentes. Qual metal imprimir quando, onde e em que concentração agora podem ser controlados simplesmente por meio das tensões aplicadas.

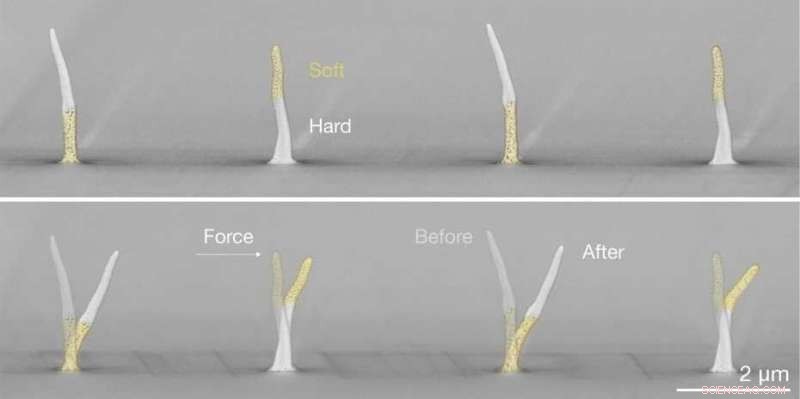

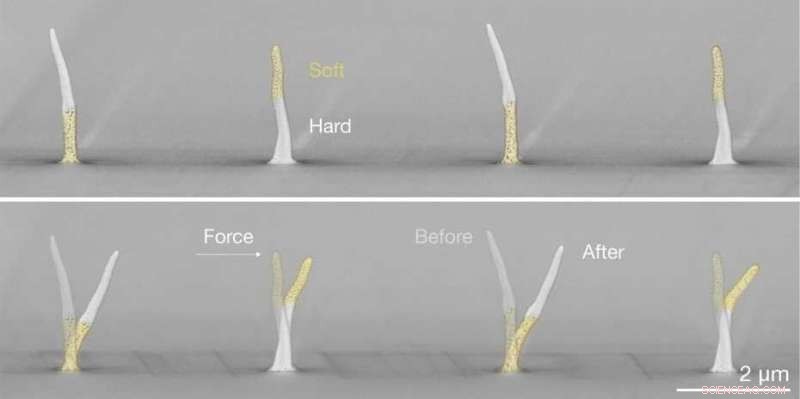

O uso de um único bico de impressão também facilita o posicionamento exato de ambos os metais. É possível alternar entre os dois metais até dez vezes por segundo. Dessa forma, Spolenak e seus colaboradores foram capazes, por exemplo, para imprimir um pequeno pilar medindo apenas 250 nanômetros de largura e que continha seções alternadas feitas de cobre e prata. Ajustando a composição da liga de dois metais, a porosidade local - e, portanto, a rigidez e estabilidade - do nano-pilar pode ser controlada com precisão.

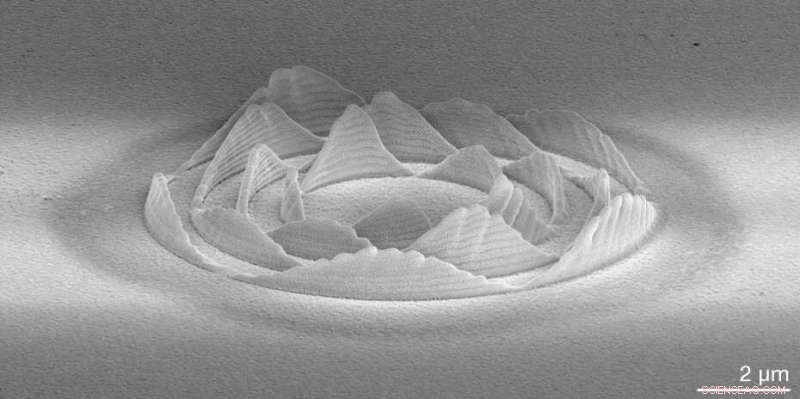

Estrutura de cobre impressa camada por camada com resolução espacial de cerca de 200 nanômetros. Crédito:Alain Reiser / ETH Zurich

Imagem química de uma estrutura 3D impressa com uma distribuição variável dos elementos na liga (vermelho:cobre, azul:prata). As propriedades químicas locais podem ser controladas com uma resolução de 250 nanômetros durante o processo de impressão. Crédito:Alain Reiser / ETH Zurich

Nano-pilares de prata:por ataque ácido para longe das seções com uma liga de prata-cobre (amarelo), sua porosidade foi aumentada. Nesses locais, o material é menos estável, que se torna visível quando uma força é aplicada (figura inferior). Crédito:Alain Reiser / ETH Zurich

A nova técnica tem uma infinidade de aplicações possíveis. Os pesquisadores da ETH estão atualmente colaborando com especialistas em circuitos eletrônicos impressos para produzir fios de conexão extremamente finos para semicondutores orgânicos usando seu método de impressão 3-D. Além disso, no futuro, eles pretendem estender a gama de metais usados (até agora, cobre, prata e ouro foram testados) para incluir, por exemplo, materiais magnéticos. De acordo com Reiser, a longo prazo, a produção de fotossensores, circuitos integrados impressos e metamateriais mecânicos devem ser possíveis.