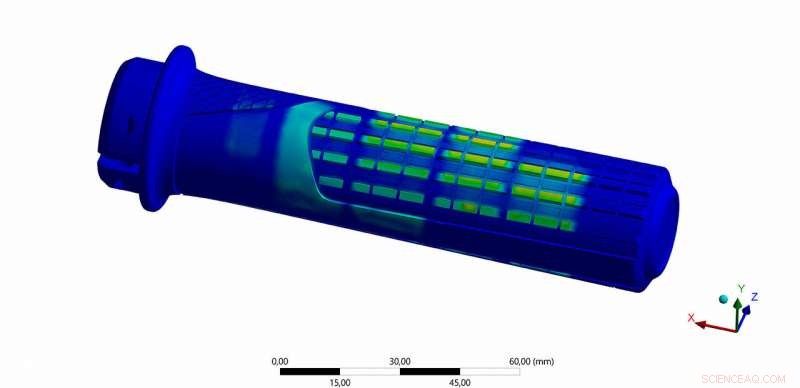

Distribuição de pressão calculada numericamente. Crédito:Fraunhofer LBF

Andar de bicicleta é saudável, mantém o corpo flexível, exercita as articulações e fortalece as costas. Uma empresa que valoriza muito o conforto é a Ergon International GmbH, que fabrica acessórios ergonômicos para bicicletas. Os punhos do guiador desempenham um papel importante no conforto do ciclista. Pesquisadores do Instituto Fraunhofer para Durabilidade Estrutural e Confiabilidade do Sistema LBF estão trabalhando com a empresa sediada em Koblenz em métodos e ferramentas para acelerar e digitalizar o processo de desenvolvimento de punhos ergonômicos para bicicletas.

A primavera está no ar e o sol está brilhando:é hora de muitos entusiastas do ciclismo tirarem suas bicicletas do porão e passearem pelo campo. Contudo, quanto mais longa for a viagem, mais desconfortáveis eles se sentem:o pescoço fica rígido, seus dedos estão dormentes, seus joelhos começam a doer. De acordo com estudos, entre 50 e 90 por cento de todos os ciclistas sofrem com essas queixas. O fabricante de acessórios para bicicletas Ergon International GmbH, com sede em Koblenz, está ciente desses problemas. Para tornar o ciclismo o mais confortável possível e ajudar os ciclistas a evitar dores, esta PME (pequena e média empresa) desenvolve punhos ergonômicos para bicicletas. Durante o processo de desenvolvimento, recebe apoio da Fraunhofer LBF. Como parte do SME 4.0 Center of Competence Darmstadt (ver caixa), pesquisadores da LBF estão contribuindo com sua experiência para o processo de desenvolvimento do guiador.

Virtual, modelo numérico leva em consideração parâmetros como distribuição de pressão

"Os punhos de hoje são frequentemente projetados com base na experiência, com a contribuição de especialistas em ergonomia, designers e especialistas em materiais. Desta maneira, protótipos iniciais são criados, que são testados e avaliados por ciclistas de teste. O feedback dos testadores é subjetivo e os resultados muitas vezes são difíceis de reproduzir, "diz Jan Hansmann, cientista da Fraunhofer LBF. Para encurtar as fases de teste, projetar um processo de desenvolvimento mais eficaz e reduzir os custos de material, os parceiros do projeto trabalharam em conjunto para desenvolver um método que permitisse uma verificação inicial das características dos cabos de bicicletas por meio de simulação numérica. Usando software de elementos finitos, Hansmann e seus colegas criam um ambiente virtual, modelo numérico da alça e da mão, que leva em consideração vários parâmetros, como materiais, composição material, distribuição de pressão, amortecimento, geometria da mão e as diferentes partes da mão, como músculos, pele, ossos e tecidos. O objetivo é produzir pegadas que o ciclista não sente, que aliviam a tensão no pulso e que amortecem os pequenos solavancos e absorvem as vibrações em longos passeios de bicicleta. "Se você experimentar protótipos com materiais diferentes, você tem que fabricar diferentes materiais com antecedência e passar pelo processo de moldagem por injeção repetidamente. Com o apoio da simulação, você precisa de menos iterações e, em vez de, dizer, seis modelos de protótipos diferentes, você só precisa de dois, "diz Hansmann, explicando uma vantagem da digitalização. "Somos capazes de determinar as características mecânicas iniciais antes mesmo de um protótipo real ser produzido." Outro benefício:o método também pode ser transferido para outros acessórios, como a sela.

Para ser capaz de avaliar vários apertos, a equipe de pesquisadores realizou testes adicionais, cujos resultados também foram levados em consideração na simulação:Usando testes de vibração em laboratório, Hansmann e seus colegas testam como as vibrações - isso se aplica particularmente a andar de mountain bike ou corredores - afetam o cansaço da parte inferior do braço. A aceleração necessária e os valores de medição de força foram determinados usando eletromiografia (EMG).

Menos protótipos necessários graças à simulação

O novo método permite uma inicial, avaliação rápida dos punhos sem ter que fabricar protótipos. Embora as execuções de teste ainda sejam necessárias, o número de variantes de protótipo necessárias é reduzido. Além disso, os testes podem ser realizados durante todo o ano, independentemente da estação, e o número de assuntos de teste também pode ser reduzido. Isso resulta em um processo de desenvolvimento mais rápido. Além disso, há economia em termos de ferramentas e custos de fabricação na fase de desenvolvimento. "A digitalização é muito útil para nós, por isso, queremos continuar a acumular know-how nesta área. O desenvolvimento de punhos de bicicleta será possivelmente o primeiro de muitos projetos que realizamos com suporte digital, "diz Franc Arnold, CEO da Ergon International GmbH, ressaltando o sucesso da colaboração.