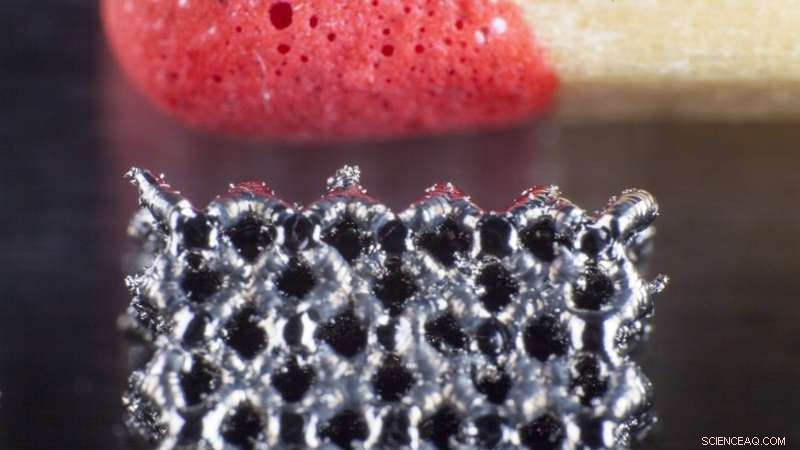

A Manufatura Aditiva permite que estruturas metálicas minúsculas com uma geometria complexa sejam produzidas. Aqui está uma peça de teste comparada com uma cabeça de fósforo. O uso de IA para monitorar o processo de fabricação acusticamente garante que a peça de trabalho esteja isenta de quaisquer defeitos internos. Crédito:Empa

Soldagem, impressão, trituração de concreto - uma equipe da Empa monitora processos ruidosos com a ajuda da inteligência artificial. Desta forma, você pode literalmente ouvir erros de produção e acidentes iminentes.

Kilian Wasmer do laboratório da Empa para Processamento de Materiais Avançado em Thun continua balançando a cabeça enquanto fala, como se ele mesmo não pudesse acreditar na história de sucesso. Junto com sua equipe, ele recentemente patenteou um sistema para monitorar processos de produção complexos, que pode ser usado em uma ampla gama de situações - embora as perspectivas dessa ideia inicialmente não parecessem nada boas. "Eu disse aos nossos parceiros que avaliei as chances de sucesso em cerca de 5 por cento. Mas ainda assim tentaríamos, "lembra Wasmer sobre os primeiros dias do projeto.

Quedas de raio no concreto

O parceiro mencionado é a Selfrag AG de Kerzers, perto de Berna. A empresa fabrica geradores de alta tensão, que pode pré-enfraquecer ou mesmo quebrar o concreto usando descargas atmosféricas. Em contraste com uma marreta, que produz pedaços de concreto de arestas afiadas com seixos rachados, este método é capaz de quebrar o concreto em seus componentes básicos de cascalho, areia e cimento - o que permite a sua reciclagem integral.

Os cientistas da Empa começaram a bombardear pequenas peças de teste feitas de Plexiglas com raios de alta voltagem. A assinatura acústica de cada relâmpago foi registrada e a peça de teste de Plexiglas correspondente examinada quanto a rachaduras e danos à superfície sob o microscópio. Sergey Shevchik, o especialista da equipe em inteligência artificial, testou uma série de estratégias diferentes para reconhecer padrões reveladores dos dados. Eventualmente, ele não só conseguiu distinguir relâmpagos bem-sucedidos de erros errados, mas também na detecção de impactos na superfície. Pela primeira vez, isso deu à Selfrag uma possibilidade de monitoramento online para sua tecnologia de relâmpagos.

O sucesso na análise de relâmpagos em tempo real deu à equipe a ideia de analisar outros processos extremamente ruidosos também:rangidos, máquinas de chocalhar.

Quando os rolamentos emperram e as máquinas morrem

Se os rolamentos e outras peças de metal em movimento não forem lubrificados corretamente, eles podem se arrastar. O problema causa danos consideráveis em todo o mundo. Infelizmente, os sensores de temperatura integrados em componentes vulneráveis só detectam um aumento de temperatura quando o desgaste começa e as peças já estão danificadas.

Contudo, só porque algo está rangendo em uma máquina não significa necessariamente que a máquina precise de uma revisão completa. Qualquer pessoa que desmonta e faz manutenção em suas máquinas de produção com mais frequência do que o necessário, causa custos desnecessários. Mas quem espera muito corre o risco de uma peça em movimento arranhar, separando-se e, assim, destruindo outras partes da máquina, o que seria desastroso. O objetivo, Portanto, é ouvir o rangido "crucial" da cacofonia de ruídos - e parar a máquina bem a tempo antes de ser danificada.

A equipe de Wasmer permitiu que um rolamento feito de aço endurecido esfregasse contra uma base de ferro fundido em um tribômetro, um instrumento para medir o atrito, gravou os ruídos, interrompeu o experimento em diferentes fases e estudou os danos ao microscópio. Os pesquisadores do Empa conseguiram discernir as pistas vitais dessa cacofonia. Eles agora são capazes de reconhecer o bloqueio com 80 por cento de certeza. Ainda mais importante, no entanto:a fase crucial de pré-luta pode ser reconhecida com 65 por cento de certeza - e até mesmo prever alguns minutos antes que ocorra a conclusão catastrófica. Isso seria suficiente para parar muitas máquinas industriais a tempo e evitar danos graves.

Gestão da qualidade na manufatura aditiva

O mais recente projeto de Wasmer é dedicado à manufatura aditiva (AM) - a produção de componentes metálicos feitos de pó metálico, que é derretido com um feixe de laser. Esta nova técnica de fabricação não usa nenhum molde de fundição e é apenas o bilhete para peças individuais geometricamente complexas. Até hoje, Contudo, tem sido necessário cumprir estritamente os parâmetros do processo (por exemplo, potência e velocidade do laser, especificação de pó, etc.) para uma liga ou aplicação particular. Qualquer desvio pode causar poros, rachaduras ou tensão interna na peça de trabalho, tornando-o inútil.

Wasmer and Co. combinou sensores acústicos com aprendizado de máquina e analisou os dados usando um algoritmo chamado SCNN ("Spectral Convolutional Neural Network") e descrito pela primeira vez em 2016. Usando este método de aprendizado de máquina, eles conseguiram distinguir se o processo de fusão a laser estava muito quente ou muito frio com uma taxa de acerto de mais de 83 por cento. Os resultados foram publicados na Additive Manufacturing em maio de 2018.

Ouvindo durante a soldagem a laser

Os pesquisadores estão confiantes de que o método também pode ser aplicado a outras coisas além das impressoras 3-D a laser. Outras técnicas de AM, como sinterização a laser, a estereolitografia ou impressão multi-jato são baseadas em princípios físicos semelhantes. The Empa method for process and quality monitoring in real time could thus be valuable for all these techniques.

Another industrial partner has already benefited from Empa's knowhow:Coherent Switzerland, based in Belp, has been manufacturing laser sources and tool heads for welding devices for 44 years. Thanks to the Empa results, the company now has a sensor system at its disposal that monitors and documents the welding process optically and acoustically. The data obtained in this way could help optimize future welding processes and maintain the high quality standard that the automotive industry demands from its suppliers.