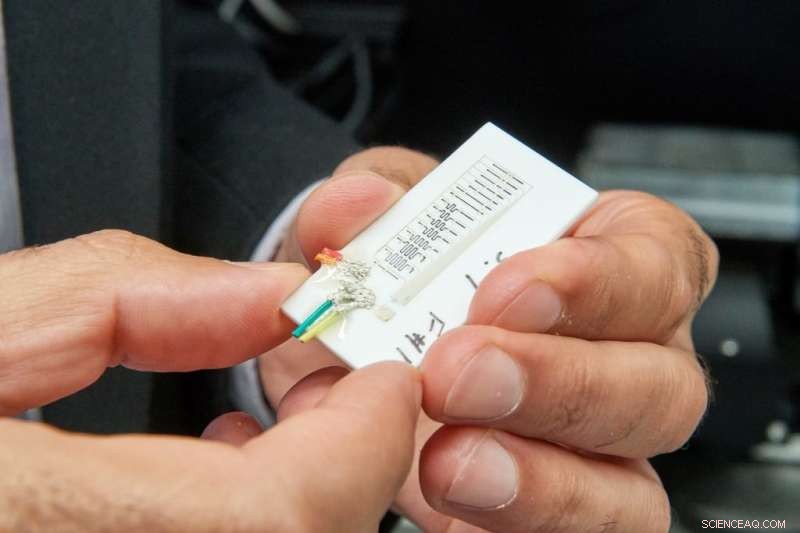

Cientistas da UConn e do United Technologies Research Center usaram tecnologia de gravação direta, uma forma avançada de manufatura aditiva, para criar um novo sensor que pode ser embutido nos componentes da máquina enquanto eles estão sendo feitos. Os sensores podem detectar e relatar desgaste e danos a uma peça para o usuário da máquina. Crédito:Peter Morenus / UConn

Cientistas do United Technologies Research Center e da UConn usaram tecnologia avançada de manufatura aditiva para criar componentes de máquina 'inteligentes' que alertam os usuários quando estão danificados ou gastos.

Os pesquisadores também aplicaram uma variação da tecnologia para criar ímãs ligados por polímero com geometrias intrincadas e formas arbitrárias, abrindo novas possibilidades para fabricação e design de produtos.

A chave para ambas as inovações é o uso de uma forma avançada de impressão 3-D chamada tecnologia de gravação direta. Ao contrário da manufatura aditiva convencional, que usa lasers para fundir camadas de pó de metal fino em um objeto sólido, a tecnologia de gravação direta usa 'tinta' de metal semi-sólido que é extrudada de um bico. A viscosidade da tinta de metal parece uma pasta de dente sendo espremida de um tubo.

Esse processo permitiu que os cientistas da UConn-UTRC criassem linhas finas de filamentos de prata condutores que poderiam ser incorporados aos componentes da máquina impressa 3-D enquanto eram feitos. As linhas, que são capazes de conduzir corrente elétrica, atuam como sensores de desgaste que podem detectar danos à peça.

Veja como eles funcionam. Linhas paralelas de filamento de prata, cada um acoplado a um pequeno resistor impresso em 3-D, são incorporados em um componente. As linhas interconectadas formam um circuito elétrico quando a tensão é aplicada. À medida que as linhas são incorporadas cada vez mais profundamente em um componente da superfície, cada nova linha e resistor são atribuídos a um valor de tensão cada vez mais alto. Qualquer dano ao componente, como desgaste ou abrasão causada pelo atrito das peças móveis, cortaria em uma ou mais linhas, interromper o circuito nessa fase. Quanto mais linhas quebradas, quanto maior o dano. As leituras de tensão em tempo real permitem que os engenheiros avaliem o dano potencial e o desgaste de um componente sem ter que desmontar uma máquina inteira.

Para ter uma ideia melhor de como esses microssensores podem ser usados, imagine-os embutidos no revestimento cerâmico da pá do ventilador de uma turbina de motor a jato. Essas lâminas são submetidas a tremendas forças físicas e calor. Uma rachadura microscópica no revestimento protetor pode ser potencialmente catastrófica para o desempenho da lâmina, ainda invisível a olho nu. Com os sensores embutidos, os mecânicos serão alertados sobre qualquer dano à lâmina imediatamente para que possa ser resolvido.

"Isso muda a forma como olhamos para a manufatura, "diz Sameh Dardona, Diretor Associado de Pesquisa e Inovação da UTRC, que serve como motor de inovação para a United Technologies Corp. "Agora podemos integrar funções em componentes para torná-los mais inteligentes. Esses sensores podem detectar qualquer tipo de desgaste, até a corrosão, e relatar essas informações ao usuário final. Isso nos ajuda a melhorar o desempenho, evite falhas, e economizar custos. "

A equipe UConn-UTRC foi capaz de incorporar linhas de sensores com apenas 15 mícrons de largura e 50 mícrons de distância. É muito mais fino do que um cabelo humano médio, que é cerca de 100 mícrons. Isso permite a detecção de danos muito pequenos.

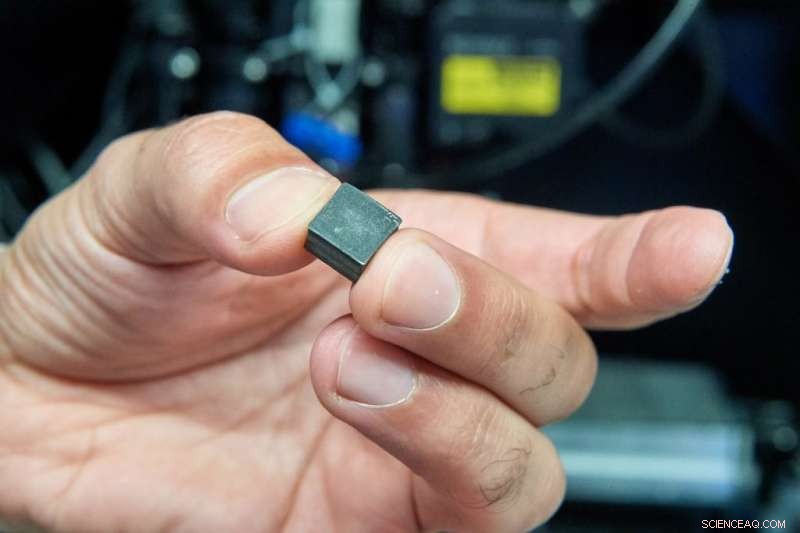

Cientistas do United Technologies Research Center e da UConn usaram uma técnica avançada de manufatura aditiva chamada Direct Write para fazer ímãs personalizados impressos em 3D de formas exclusivas. Esses materiais magnéticos podem tornar os projetos de máquinas mais eficientes e leves. Crédito:Peter Morenus / UConn

Desenvolver um sensor tão preciso não é fácil. Professor Associado UConn de Engenharia Química e Biomolecular Anson Ma e um Ph.D. estudante do Laboratório de Fluidos Complexos de Ma, Alan Shen, mediu e otimizou as propriedades de fluxo da tinta com infusão de prata de modo que linhas de tamanho mícron pudessem ser depositadas de forma confiável sem obstruir o bico ou causar espalhamento substancial após a deposição.

Dardona, da UTRC, solicitou uma patente para a tecnologia de sensor de desgaste incorporado.

Os cientistas também usaram a tecnologia de gravação direta para criar novos componentes que têm revestimentos magnéticos ou material magnético embutidos neles. Esses ímãs ligados por polímero são capazes de se adaptar a qualquer variedade de formas, e eliminar a necessidade de caixas separadas em máquinas que requerem peças magnéticas.

"Isso abre muitas oportunidades interessantes, "diz Ma." Imagine ímãs que podem assumir diferentes formas e se encaixar perfeitamente entre outros componentes funcionais. Também, o campo magnético resultante que é criado pode ser posteriormente manipulado e otimizado, alterando a forma dos ímãs. "

O método de fabricação de ímã desenvolvido pela UConn e UTRC melhora significativamente as práticas de fabricação existentes de outras maneiras também. Os métodos atuais para a criação de ímãs impressos em 3D personalizados dependem de cura em alta temperatura, o que, infelizmente, reduz as propriedades magnéticas de um material como resultado. Os cientistas da UConn e da UTRC encontraram uma maneira de contornar esse problema usando luz ultravioleta de baixa temperatura para curar os ímãs, semelhante a como um dentista usa luz ultravioleta para endurecer uma obturação. Os ímãs resultantes exibiram desempenho significativamente melhor do que os ímãs criados por outros métodos de manufatura aditiva.

Os ímãs têm uma ampla gama de aplicações industriais, desde a criação de correntes elétricas em alternadores até o rastreamento da posição ou velocidade das peças móveis como sensores de alto grau. A incorporação de material magnético diretamente nos componentes pode levar a novos designs de produtos que são mais aerodinâmicos, mais leve, e eficiente, Dardona diz.

"Este é um ótimo exemplo de colaboração entre a pesquisa industrial e a pesquisa acadêmica, ", diz ele." Sempre temos novos conceitos que gostaríamos de explorar. Essa colaboração nos permitiu alavancar o conhecimento, perícia, e instalações disponíveis na UConn para nos ajudar a enfrentar alguns desses desafios tecnológicos. "

A colaboração também beneficia a UConn. Shen, o Ph.D. estudante no laboratório de Ma, atuou como pesquisador líder nos dois projetos, em desenvolvimento, testando, e testando novamente a nova tecnologia nos últimos três anos.

"Esse tipo de colaboração nos permite ajudar empresas como a UTC a desenvolver novas tecnologias que sabemos que levarão ao próximo nível, "diz Ma." Também é muito gratificante para os nossos alunos. Os alunos envolvidos nesses projetos são totalmente integrados à equipe de pesquisa. Não é ótimo apenas do ponto de vista do desenvolvimento da força de trabalho; também dá aos alunos a oportunidade de trabalhar em estreita colaboração com engenheiros profissionais em uma bela instalação como a UTRC. "

Informações mais detalhadas sobre a fabricação dos sensores de desgaste podem ser encontradas em um artigo em Fabricação Aditiva . Detalhes sobre a produção de gravação direta de ímãs ligados por polímero podem ser encontrados em um artigo no Jornal de magnetismo e materiais magnéticos .