Película fina de silício monocristalino para células solares de corte de custos com taxa de crescimento 10 vezes mais rápida fabricada

p A película fina de Si monocristalino foi removida com fita adesiva. Crédito: CrystEngComm

p A película fina de Si monocristalino foi removida com fita adesiva. Crédito: CrystEngComm

p Uma equipe de pesquisa do Instituto de Tecnologia de Tóquio (Tokyo Tech) e da Universidade Waseda produziu com sucesso silício monocristalino de filme fino de alta qualidade com uma densidade de defeito de cristal reduzida até o nível de pastilha de silício a uma taxa de crescimento que é mais de 10 vezes maior do que antes . Em princípio, este método pode melhorar o rendimento da matéria-prima em quase 100 por cento. Portanto, pode-se esperar que esta tecnologia permitirá reduzir drasticamente os custos de fabricação, mantendo a eficiência de geração de energia de células solares de silício monocristalino, que são usados na maioria das células solares de alta eficiência. p A conversão eficiente de energia solar para gerar eletricidade é uma solução eficaz para o problema do aquecimento global relacionado ao CO

2 emissões. Ao tornar as células solares de Si monocristalino que estão no centro dos sistemas de geração de energia solar mais finas, é possível reduzir significativamente os custos de matéria-prima, que representam cerca de 40 por cento do custo dos módulos atuais. Torná-los flexíveis e mais leves aumentaria o uso e diminuiria os custos.

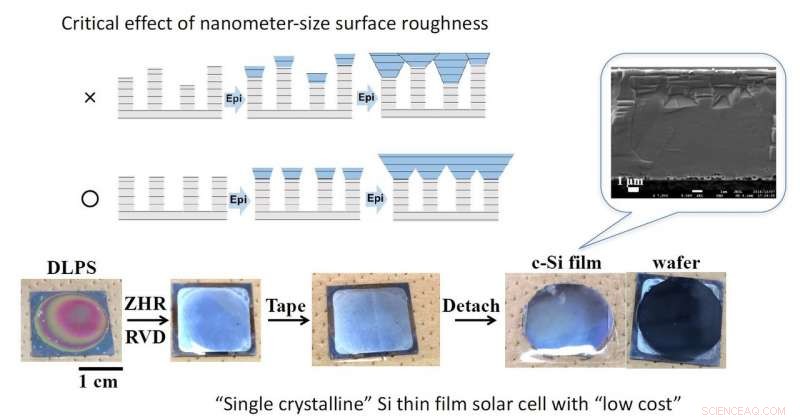

p Além disso, como um método de redução do custo de fabricação, As células solares de Si monocristalino de filme fino que usam uma camada de silício porosa dupla (DPSL) via lift-off estão atraindo a atenção. Entre os desafios técnicos relacionados às células solares de Si monocristalino usando o lift-off estão (1) a formação de uma película fina de Si de alta qualidade no nível da pastilha de Si, (2) alcançar uma estrutura porosa que pode ser facilmente retirada (retirada), (3) melhorar a taxa de crescimento e o rendimento da matéria-prima de Si (os custos do equipamento necessário são determinados pela taxa de crescimento), e (4) ser capaz de usar o substrato após a descolagem sem qualquer desperdício.

p Para superar o desafio (1), era necessário esclarecer os principais fatores que determinam a qualidade dos cristais de película fina crescidos sobre silício poroso, e desenvolver uma técnica para controlá-los.

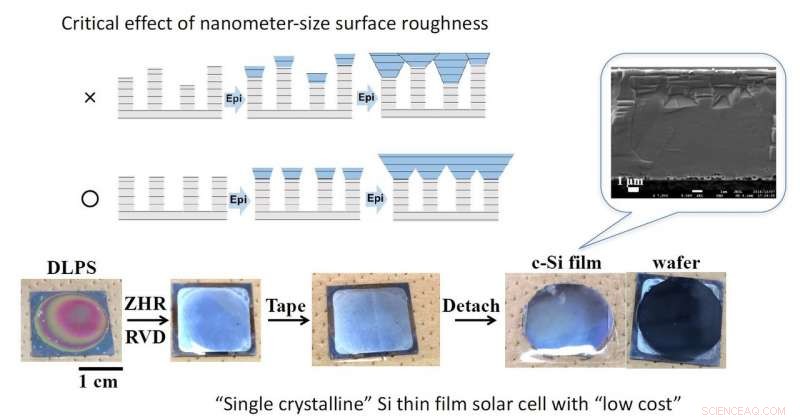

p Uma equipe de pesquisa conjunta composta pelo Professor Manabu Ihara e o Professor Assistente Kei Hasegawa da Tokyo Tech, e o professor Suguru Noda, da Universidade de Waseda, desenvolveu um silício monocristalino de filme fino de alta qualidade com uma espessura de cerca de 10 μm e uma densidade de defeito de cristal reduzida até o nível de pastilha de silício a uma taxa de crescimento que é mais de 10 vezes maior do que antes. Primeiro, O silício poroso de dupla camada de nano-ordem é gerado na superfície de um wafer monocristalino usando uma técnica eletroquímica. Próximo, a superfície foi alisada para uma rugosidade de 0,2 a 0,3 nm por meio de um método de recristalização de aquecimento por zona única (método ZHR), e este substrato foi usado para crescimento em alta velocidade para obter uma película fina monocristalina com alta qualidade de cristal. O filme crescido pode ser facilmente removido usando a camada de Si poroso de dupla camada, e o substrato pode ser reutilizado ou usado como uma fonte de evaporação para o crescimento de filme fino, o que reduz bastante a perda de material. Quando a rugosidade da superfície do substrato subjacente é reduzida pela alteração das condições do método ZHR, a densidade de defeito do cristal de filme fino que cresceu diminuiu, e a equipe finalmente conseguiu reduzi-lo ao nível de wafer de Si de cerca de 1/10. Isso mostra quantitativamente que uma rugosidade superficial na faixa de apenas 0,1-0,2 nm (nível de átomos para várias dezenas de camadas) tem um impacto importante na formação de defeitos de cristal, que também é interessante como um mecanismo de crescimento de cristal.

p A taxa de formação de filme e a taxa de conversão da fonte de Si para o Si de filme fino são gargalos na produção de Si monocristalino de filme fino. Com deposição de vapor químico (CVD), que é usado principalmente para epitaxia, a taxa máxima de formação de filme é de alguns μm / heo rendimento é de cerca de 10 por cento. No Laboratório Noda da Universidade Waseda, em vez da deposição física de vapor regular (PVD), onde o Si bruto é vaporizado em torno de seu ponto de fusão de 1414? C, vaporizando o Si bruto a uma temperatura muito mais alta de> 2.000 graus C, um método de evaporação rápida (RVD) foi desenvolvido com uma alta pressão de vapor de Si capaz de depositar Si a 10 μm / min. Os pesquisadores descobriram que a tecnologia ZHR resolve problemas técnicos e reduz drasticamente o custo de fabricação do processo de decolagem.

p Com base nos resultados deste estudo, a equipe não apenas descobriu os principais fatores para melhorar a qualidade dos cristais durante o rápido crescimento em silício poroso usado para o processo de decolagem, eles conseguiram controlá-los. Os resultados são publicados na revista Royal Society of Chemistry (RSC).

CrystEngComm e será destaque na capa interna da edição.