Pesquisadores desenvolvem liga de memória de forma impressa em 3D com superelasticidade superior

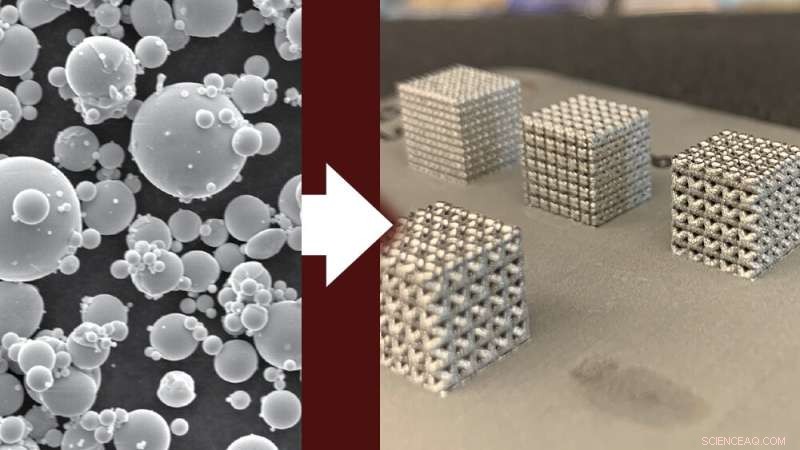

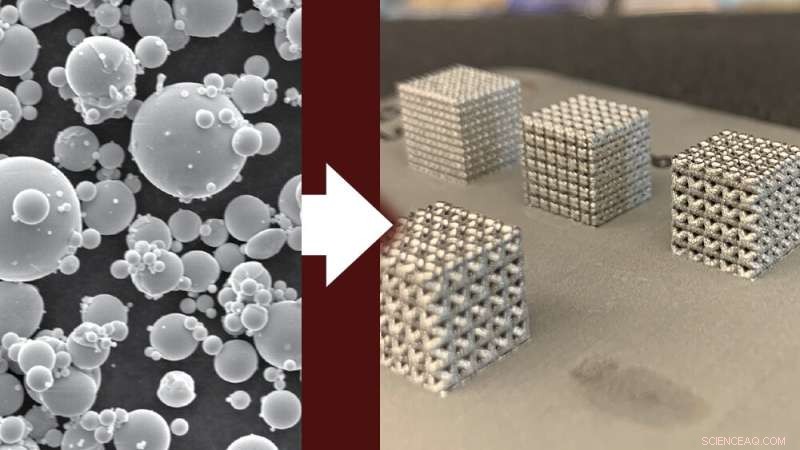

Uma micrografia eletrônica de pó de níquel-titânio é exibida à esquerda. Os pesquisadores podem usar esse pó para fabricar peças impressas em 3D, como treliças de níquel-titânio (à direita). Crédito:Texas A&M Engineering

A fusão em leito de pó a laser, uma técnica de impressão 3D, oferece potencial na indústria de manufatura, particularmente na fabricação de ligas com memória de forma de níquel-titânio com geometrias complexas. Embora esta técnica de fabricação seja atraente para aplicações nos campos biomédico e aeroespacial, raramente demonstrou a superelasticidade necessária para aplicações específicas usando ligas de memória de forma de níquel-titânio. Defeitos gerados e alterações impostas ao material durante o processo de impressão 3D impediram que a superelasticidade aparecesse no níquel-titânio impresso em 3D.

Pesquisadores da Texas A&M University recentemente apresentaram superelasticidade de tração superior ao fabricar uma liga com memória de forma por meio de fusão em leito de pó a laser, quase dobrando a superelasticidade máxima relatada na literatura para impressão 3D.

Este estudo foi publicado recentemente no vol. 229 da

Acta Materialia Diário.

As ligas com memória de forma de níquel-titânio têm várias aplicações devido à sua capacidade de retornar à sua forma original mediante aquecimento ou remoção da tensão aplicada. Portanto, eles podem ser usados em campos biomédicos e aeroespaciais para stents, implantes, dispositivos cirúrgicos e asas de aeronaves. No entanto, desenvolver e fabricar adequadamente esses materiais requer extensa pesquisa para caracterizar as propriedades funcionais e examinar a microestrutura.

"As ligas com memória de forma são materiais inteligentes que podem lembrar suas formas de alta temperatura", disse o Dr. Lei Xue, ex-aluno de doutorado do Departamento de Ciência e Engenharia de Materiais e o primeiro autor da publicação. "Embora possam ser utilizados de várias maneiras, a fabricação de ligas com memória de forma em formas complexas requer um ajuste fino para garantir que o material exiba as propriedades desejadas".

A fusão em leito de pó a laser é uma técnica de manufatura aditiva que apresenta uma maneira de produzir ligas com memória de forma de níquel-titânio de forma eficaz e eficiente, oferecendo um caminho para fabricação ou prototipagem rápida. Essa técnica, semelhante à impressão 3D de polímero, usa um laser para fundir pós de metal ou liga camada por camada. O processo camada por camada é benéfico porque pode criar peças com geometrias complexas que seriam impossíveis na fabricação tradicional.

“Usando uma impressora 3D, espalhamos o pó da liga sobre um substrato e depois usamos o laser para derreter o pó, formando uma camada completa”, disse Xue. "Repetimos essa camada, digitalizando os mesmos ou diferentes padrões até que a estrutura desejada seja formada."

Infelizmente, a maioria dos materiais de níquel-titânio não pode suportar o atual processo de fusão em leito de pó a laser, muitas vezes resultando em defeitos de impressão como porosidade, empenamento ou delaminação causados por grande gradiente térmico e fragilidade da oxidação. Além disso, o laser pode alterar a composição do material devido à evaporação durante a impressão.

Para combater esse problema, os pesquisadores usaram uma estrutura de otimização criada em um estudo anterior, que pode determinar os parâmetros ideais do processo para obter uma estrutura livre de defeitos e propriedades específicas do material.

Com essa estrutura, bem como a mudança na composição e os parâmetros refinados do processo, os pesquisadores fabricaram peças de níquel-titânio que exibiram consistentemente uma superelasticidade à tração à temperatura ambiente de 6% na condição impressa (sem tratamento térmico pós-fabricação). Esse nível de superelasticidade é quase o dobro da quantidade anteriormente vista na literatura para impressão 3D.

A capacidade de produzir ligas com memória de forma por meio de impressão 3D com maior superelasticidade significa que os materiais são mais capazes de lidar com a deformação aplicada. O uso da impressão 3D para desenvolver esses materiais superiores reduzirá o custo e o tempo do processo de fabricação.

No futuro, os pesquisadores esperam que suas descobertas levem ao aumento do uso de ligas de memória de forma de níquel-titânio impressas em aplicações biomédicas e aeroespaciais.

"Este estudo pode servir como um guia sobre como imprimir ligas com memória de forma de níquel-titânio com características mecânicas e funcionais desejadas", disse Xue. "Se pudermos adaptar a textura e a microestrutura cristalográficas, há muito mais aplicações em que essas ligas com memória de forma podem ser usadas".

Esta pesquisa foi financiada pelo Laboratório de Pesquisa do Exército dos EUA, pela concessão do Programa Nacional de Pesquisa de Prioridades, pelo Fundo Nacional de Pesquisa do Qatar e pela concessão da Fundação Nacional de Ciência dos EUA.

Outros colaboradores da publicação incluem o chefe do departamento de engenharia e ciência de materiais, Dr. Ibrahim Karaman; os professores de ciência e engenharia de materiais Dr. Kadri Can Atli e Dr. Raymundo Arroyave; o ex-estudante de ciência e engenharia de materiais Dr. Abhinav Srivastava e o atual aluno Nathan Hite; Wm Michael Barnes '64 Professor do Departamento de Sistemas Industriais e Engenharia Dr. Alaa Elwany; sistemas industriais e estudante de engenharia Chen Zhang; e os pesquisadores do Laboratório de Pesquisa do Exército dos EUA, Dr. Asher C. Leff, Dr. Adam A. Wilson e Dr. Darin J. Sharar.

+ Explorar mais Nova liga de memória de forma descoberta por meio de estrutura de inteligência artificial