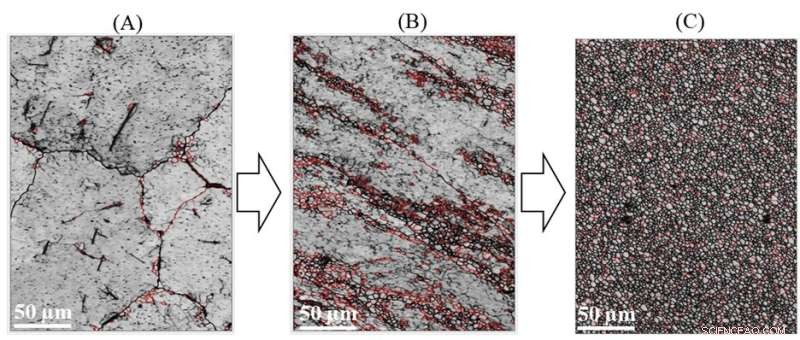

Imagens da liga de alumínio 7075 tiradas com um microscópio eletrônico de varredura antes (A), durante (B) e depois (C) passando pela máquina ShAPE mostram como a microestrutura da liga muda drasticamente durante a extrusão. O efeito de cisalhamento da máquina ShAPE quebra as partículas, que são semelhantes a grumos na massa de bolo, em pedaços muito menores para criar uma microestrutura mais uniforme. Crédito:Imagem de Joshua Silverstein | Laboratório Nacional do Noroeste do Pacífico

Veículos mais leves podem viajar mais longe com menos energia, aumentando a demanda por componentes automotivos mais leves. As ligas de alumínio de alto desempenho, como a liga 7075, estão entre as opções mais leves e resistentes, mas exigem uma produção com uso intensivo de energia que eleva os custos e, portanto, limita seu uso.

Pesquisas do Pacific Northwest National Laboratory (PNNL) cortam essa energia pela metade com um processo mais eficiente para fabricar componentes de alumínio de alto desempenho. Com o apoio do Escritório de Manufatura Avançada do Departamento de Energia, os pesquisadores determinaram que a tecnologia Shear Assisted Processing and Extrusion (ShAPE) pode eliminar as etapas de tratamento térmico no processo de produção, resultando em economia significativa de energia e redução de emissões. ShAPE é uma abordagem de fabricação verde e acessível que permite amplo uso de ligas de alumínio de alto desempenho em aplicações automotivas.

Uma receita para a fabricação de metais de última geração Assim como assar um bolo, a fabricação de metais depende de ingredientes bem misturados e muito calor. A produção de metal convencional usa calor para derreter metais individuais e elementos de liga juntos – como alumínio, cobre ou magnésio – para criar ligas mais leves, mais fortes ou mais fáceis de formar. Se esses elementos não estiverem bem misturados, rachaduras e fraturas podem se formar durante o processamento, comprometendo as propriedades do produto final – pois uma massa de bolo mal misturada e grumosa resultará em um bolo desastroso e desintegrado. Na produção de metais, o calor é usado para garantir que os elementos metálicos individuais em uma liga sejam bem misturados durante uma etapa chamada homogeneização.

Durante a homogeneização, grandes fundidos de metal chamados tarugos são aquecidos a quase 500 graus Celsius - cerca de 900 graus Fahrenheit - por até 24 horas. Esta etapa de tratamento térmico dissolve os agregados de liga - semelhantes a grumos na massa do bolo - no tarugo para garantir que todos os elementos metálicos sejam distribuídos ou homogeneizados uniformemente. Isso melhora o desempenho do produto final. Após a homogeneização, as hastes metálicas passam por um aquecimento adicional e formação em uma etapa chamada extrusão.

"A homogeneização é a etapa de maior consumo de energia em todo o processo de extrusão de metais", disse Scott Whalen, cientista-chefe de materiais do PNNL e co-desenvolvedor do ShAPE.

Shear Assisted Processing and Extrusion (ShAPE™), desenvolvido por pesquisadores do Pacific Northwest National Laboratory, melhora a eficiência energética da produção de ligas de alumínio extrudadas de alto desempenho. Crédito:Imagem composta por Cortland Johnson | Laboratório Nacional do Noroeste do Pacífico

A máquina ShAPE elimina a necessidade de etapas separadas de homogeneização e extrusão combinando aquecimento e deformação – a mudança na forma do próprio metal. Na máquina ShAPE, o tarugo metálico é empurrado simultaneamente através de uma pequena abertura em uma matriz que gira. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in

Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen.

+ Explorar mais Researchers introduce a speedier manufacturing process for stronger aluminum alloys