Equipe de pesquisa descobre como converter polímero impresso em 3D em material de micro-rede de carbono híbrido mais forte e dúctil

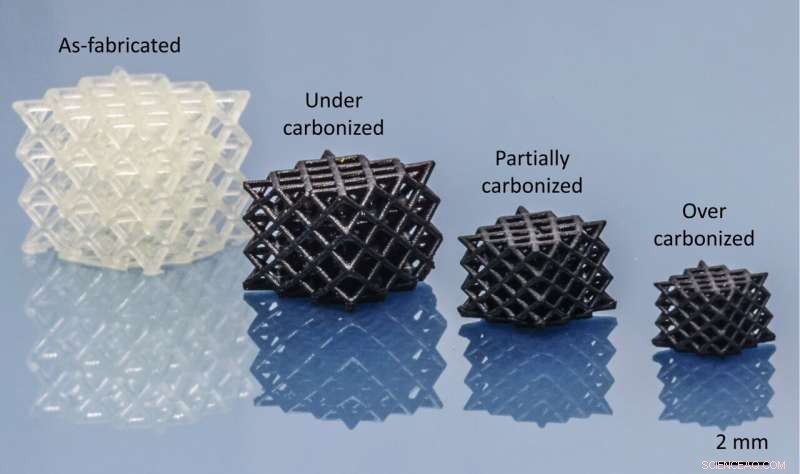

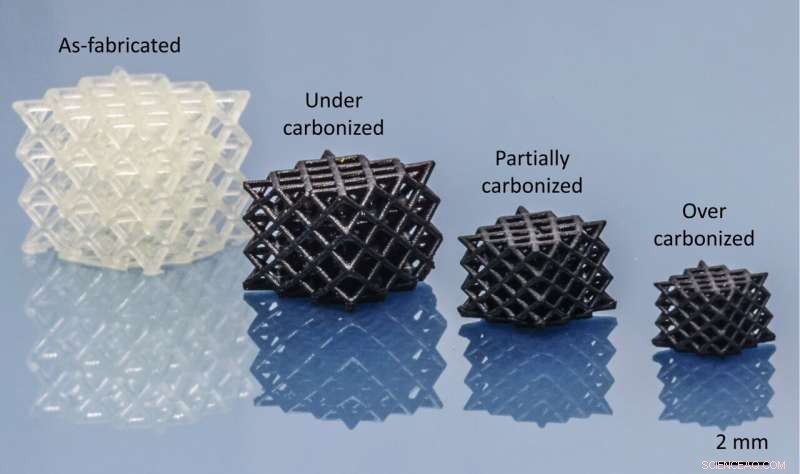

Os quatro principais tipos de amostras estudados neste trabalho, a saber, microrretículos como fabricados, subcarbonizados, parcialmente carbonizados e supercarbonizados. Crédito:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

Desenvolver um material leve que seja forte e altamente dúctil tem sido considerado um objetivo há muito desejado no campo dos materiais estruturais, mas essas propriedades geralmente são mutuamente exclusivas. No entanto, pesquisadores da City University of Hong Kong (CityU) descobriram recentemente um método direto e de baixo custo para transformar polímeros imprimíveis em 3D comumente usados em micro-redes de carbono híbrido leves, ultra-resistentes e biocompatíveis, que podem ter qualquer formato ou tamanho. e são 100 vezes mais fortes que os polímeros originais. A equipe de pesquisa acredita que essa abordagem inovadora pode ser usada para criar peças 3D sofisticadas com propriedades mecânicas personalizadas para uma ampla gama de aplicações, incluindo stents coronários e bio-implantes.

Metamateriais são materiais projetados para ter propriedades que não são encontradas em materiais naturais. Metamateriais arquitetados em 3D, como microrretículos, combinam os benefícios dos princípios de projeto estrutural leve com as propriedades intrínsecas de seus materiais constituintes. A fabricação dessas microredes geralmente requer tecnologias avançadas de fabricação, como fabricação aditiva (comumente chamada de impressão 3D), mas a variedade de materiais disponíveis para impressão 3D ainda é bastante limitada.

"A impressão 3D está se tornando uma tecnologia onipresente para produzir componentes geometricamente complexos com propriedades únicas e ajustáveis. Componentes arquitetados fortes e resistentes geralmente exigem que metais ou ligas sejam impressos em 3D, mas não são facilmente acessíveis devido ao alto custo e baixa resolução de impressoras 3D de metal comercial e matérias-primas. Os polímeros são mais acessíveis, mas normalmente não possuem resistência mecânica ou tenacidade. Encontramos uma maneira de converter esses fotopolímeros impressos em 3D mais fracos e quebradiços em arquiteturas 3D ultra-resistentes comparáveis a metais e ligas apenas aquecendo-os sob as condições certas, o que é surpreendente", disse o professor Lu Yang, do Departamento de Engenharia Mecânica (MNE) e do Departamento de Ciência e Engenharia de Materiais (MSE) da CityU, que liderou a pesquisa.

Os comportamentos mecânicos contrastantes de estruturas parcialmente carbonizadas em comparação com a estrutura original do polímero. As barras de escala representam 2 mm. Crédito:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010 Um novo método para aumentar a resistência sem comprometer a ductilidade Até agora, a abordagem mais eficaz para aumentar a resistência dessas treliças de polímeros imprimíveis em 3D é a pirólise, um tratamento térmico que transforma os polímeros inteiros em carbono ultra-forte. No entanto, este processo priva a estrutura do polímero original de quase toda a sua deformabilidade e produz um material extremamente frágil, como o vidro. Outros métodos para aumentar a resistência dos polímeros também resultam tipicamente no comprometimento de sua ductilidade.

A equipe liderada pelo professor Lu encontrou uma condição "semelhante à mágica" na pirólise das microredes de fotopolímeros impressas em 3D, o que resultou em um aumento de 100 vezes na resistência e dobrou a ductilidade do material original. Suas descobertas foram publicadas na revista científica

Matter sob o título "Microlattices de carbono híbrido arquitetados em 3D leves e ultrarresistentes".

Eles descobriram que, controlando cuidadosamente a taxa de aquecimento, a temperatura, a duração e o ambiente do gás, é possível aumentar drasticamente a rigidez, a resistência e a ductilidade de uma micro-rede de polímero impresso em 3D em uma única etapa.

Demonstração de stents coronários com o núcleo parcialmente carbonizado impresso em 3D. Crédito:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

Através de várias técnicas de caracterização, a equipe descobriu que a melhoria simultânea na resistência e ductilidade é possível apenas quando as cadeias poliméricas são "parcialmente carbonizadas" por aquecimento lento, onde ocorre a conversão incompleta das cadeias poliméricas em carbono pirolítico, produzindo um material híbrido em que ambos cadeias poliméricas fracamente reticuladas e fragmentos de carbono coexistem sinergicamente. Os fragmentos de carbono servem como agentes de reforço que fortalecem o material, enquanto as cadeias poliméricas restringem a fratura do compósito.

A proporção de fragmentos de polímero para carbono também é crucial para obter resistência e ductilidade ideais. Se houver muitos fragmentos de carbono, o material se torna quebradiço e, se houver muito poucos, o material não tem resistência. Durante os experimentos, a equipe criou com sucesso uma estrutura de polímero carbonizada otimizada que era mais de 100 vezes mais forte e duas vezes mais dúctil do que a estrutura de polímero original.

Benefícios além do aprimoramento de propriedades mecânicas A equipe de pesquisa também descobriu que essas microredes de "carbono híbrido" mostraram biocompatibilidade melhorada em comparação com o polímero original. Através de experimentos de monitoramento de citotoxicidade e comportamento celular, eles provaram que as células cultivadas nas microrredes de carbono híbridas eram mais viáveis do que as células semeadas nas microrredes poliméricas. A biocompatibilidade aprimorada das redes de carbono híbrido implica que os benefícios da carbonização parcial podem ir além do aprimoramento do desempenho mecânico e potencialmente melhorar também outras funcionalidades.

"Nosso trabalho fornece uma rota de baixo custo, simples e escalável para fazer metamateriais mecânicos leves, fortes e dúcteis com praticamente qualquer geometria", disse o professor Lu. Ele prevê que a abordagem recém-inventada pode ser aplicada a outros tipos de polímeros funcionais, e que a flexibilidade geométrica desses metamateriais de carbono híbrido arquitetados permitirá que suas propriedades mecânicas sejam adaptadas para uma ampla gama de aplicações, como implantes biomédicos, mecanicamente andaimes robustos para micro-robôs, dispositivos de coleta e armazenamento de energia.

O professor Lu é o autor correspondente e o Dr. James Utama Surjadi, um pós-doc em seu grupo, é o primeiro autor do artigo. Os colaboradores incluem o Professor Wang Zuankai, Professor Catedrático do Departamento de MNE, e o Dr. Raymond Lam Hiu-wai, Chefe Associado e Professor Associado do Departamento de Engenharia Biomédica da CityU.

+ Explorar mais Pesquisadores imprimem em 3D a primeira liga nanoestruturada de alto desempenho que é ultraforte e dúctil