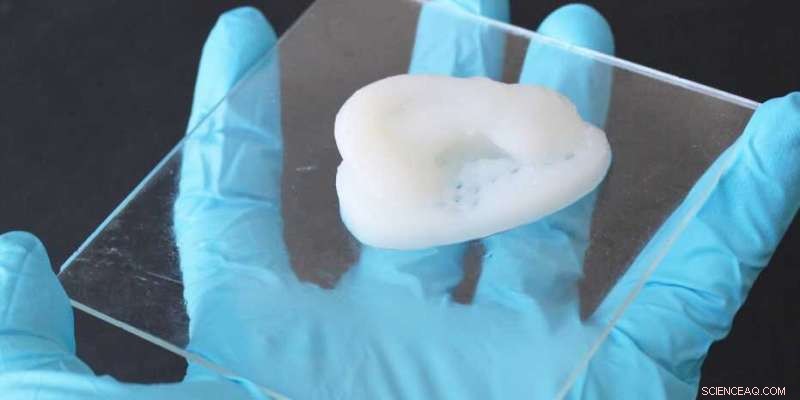

Uma imitação de cartilagem de orelha impressa em 3D feita de material composto de celulose. Crédito:Michael Hausmann / ETH Zurich / Empa

Pesquisadores da ETH Zurich e dos Laboratórios Federais Suíços de Ciência e Tecnologia de Materiais (Empa) estabeleceram um novo recorde mundial:eles imprimiram em 3D objetos complexos com maior teor de celulose do que qualquer outra peça à base de celulose manufaturada aditivamente. Para alcançar isto, eles usaram um truque inteligente.

Árvores e outras plantas mostram o caminho:elas próprias produzem celulose e a usam para construir estruturas complexas com propriedades mecânicas extraordinárias. Isso torna a celulose atrativa para cientistas de materiais que buscam fabricar produtos sustentáveis com funções especiais. Contudo, processar materiais em estruturas complexas com alto teor de celulose ainda é um grande desafio para os cientistas de materiais.

Um grupo de pesquisadores da ETH Zurich e da Empa descobriu agora uma maneira de processar a celulose usando a impressão 3-D para criar objetos de complexidade quase ilimitada que contêm altos níveis de partículas de celulose.

Imprima primeiro, então densifique

Para fazer isso, os pesquisadores combinaram a impressão por meio do método de escrita direta com tinta (DIW) com um processo de densificação subsequente para aumentar o conteúdo de celulose do objeto impresso para uma fração de volume de 27 por cento. Seu trabalho foi publicado recentemente no Materiais Funcionais Avançados Diário.

Os pesquisadores da ETH e da Empa reconhecidamente não são os primeiros a processar celulose com a impressora 3-D. Contudo, abordagens anteriores, que também usava tinta contendo celulose, não foram capazes de produzir objetos sólidos com um alto teor de celulose e complexidade.

A composição da tinta de impressão é extremamente simples. Consiste apenas em água na qual partículas e fibras de celulose medindo algumas centenas de nanômetros foram dispersas. O conteúdo de celulose está entre 6% e 14% do volume da tinta.

O banho de solvente densifica a celulose

Os pesquisadores da ETH usaram o seguinte truque para densificar os produtos de celulose impressos:Depois de imprimir uma tinta de água à base de celulose, eles colocam os objetos em um banho contendo solventes orgânicos. Como a celulose não gosta de solventes orgânicos, as partículas tendem a se agregar. Este processo resulta no encolhimento da parte impressa e, conseqüentemente, em um aumento significativo na quantidade relativa de partículas de celulose no material.

Em uma etapa posterior, os cientistas embeberam os objetos em uma solução contendo um precursor de plástico fotossensível. Ao remover o solvente por evaporação, os precursores de plástico se infiltram na estrutura à base de celulose. Próximo, para converter os precursores de plástico em um plástico sólido, eles expuseram os objetos à luz ultravioleta. Isso produziu um material compósito com um conteúdo de celulose de 27 por cento em volume acima mencionados. “O processo de densificação nos permitiu começar com uma mistura de água-celulose de seis a 14 por cento em volume e terminar com um objeto composto que exibe até 27 por cento em volume de nanocristais de celulose, "diz Hausmann.

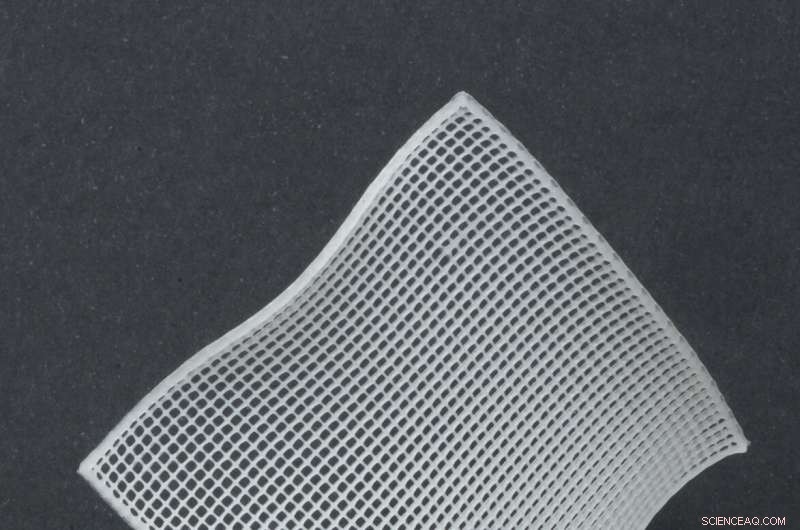

Uma malha de filigrana. Crédito:M.Hausmann / ETH / Empa

A elasticidade pode ser predeterminada

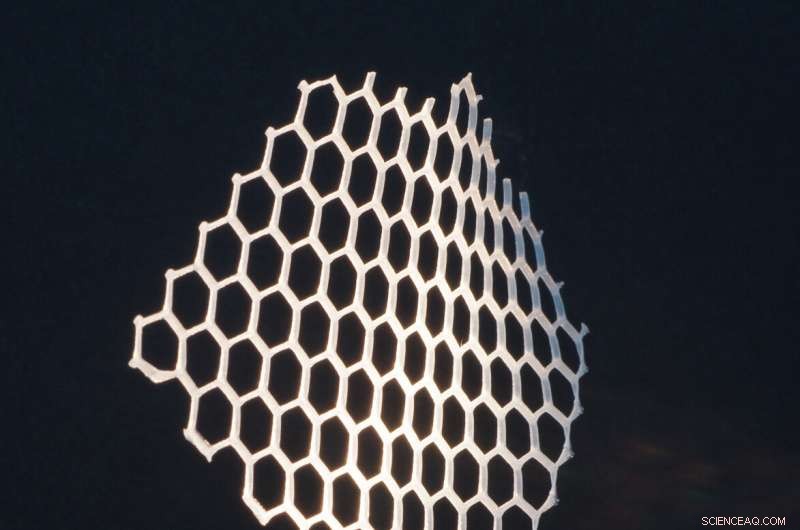

Como se isso não bastasse, dependendo do tipo de precursor de plástico usado, os pesquisadores podem ajustar as propriedades mecânicas dos objetos impressos, como sua elasticidade ou resistência. Isso permite que eles criem peças duras ou moles, dependendo da aplicação.

Usando este método, os pesquisadores foram capazes de fabricar vários objetos compostos, incluindo alguns de natureza delicada, como um tipo de escultura em chamas com apenas 1 milímetro de espessura. Contudo, a densificação de peças impressas com espessura de parede superior a cinco milímetros leva à distorção da estrutura porque a superfície do objeto de densificação se contrai mais rápido do que seu núcleo.

Estrutura em favo de mel. Crédito:M.Hausmann / ETH / Empa

Orientação da fibra semelhante à da madeira

Os pesquisadores investigaram seus objetos usando análises de raios-X e testes mecânicos. Suas descobertas mostraram que os nanocristais de celulose estão alinhados de forma semelhante aos presentes em materiais naturais. "Isso significa que podemos controlar a microestrutura de celulose de nossos objetos impressos para fabricar materiais cuja microestrutura se assemelha às de sistemas biológicos, como madeira, "diz Rafael Libanori, assistente sênior do grupo de pesquisa do professor André Studart da ETH.

O gancho pode suportar vários quilos. Crédito:M.Hausmann / ETH / Empa

Bocal para vaso e mangueira. Crédito:M.Hausmann / ETH / Empa

As partes impressas ainda são pequenas - em escala de laboratório, pode-se dizer. Mas existem muitas aplicações potenciais, de embalagens personalizadas a implantes de substituição de cartilagem para orelhas. Os pesquisadores também imprimiram uma orelha com base em um modelo humano. Até que tal produto possa ser usado na prática clínica, Contudo, mais pesquisas e, sobre tudo, são necessários ensaios clínicos.

Esse tipo de tecnologia de celulose também pode interessar à indústria automotiva. As montadoras japonesas já construíram um protótipo de carro esporte cujas partes da carroceria são feitas quase inteiramente de materiais à base de celulose.