Potencialmente sustentável:hoje, a eletricidade já é usada para extrair eletroliticamente o alumínio de seus minérios. Hoje, a eletricidade geralmente vem de usinas hidrelétricas, mas também de usinas convencionais. Assim que é produzido de forma totalmente regenerativa, seria uma opção ecologicamente sensata também produzir ferro dessa forma. Crédito:Flickr / Terje Trobe

Os materiais metálicos são a espinha dorsal das economias modernas. Contudo, grandes quantidades de CO 2 são produzidos durante sua produção e processamento. A indústria de metal deve, portanto, usar processos mais amigáveis ao clima no futuro. O CO 2 o equilíbrio das ligas e seus componentes também deve ser melhorado ao longo de toda a sua vida útil. Dierk Raabe, Diretor do Max-Planck-Institut für Eisenforschung em Düsseldorf, explica as possibilidades que as empresas industriais já possuem a este respeito, bem como as tarefas que os metalúrgicos devem assumir para alcançar a meta de uma indústria metalúrgica sustentável.

Professor Raabe, o que a indústria siderúrgica e outros setores metalúrgicos poderiam fazer hoje para reduzir seu consumo de recursos e seu CO 2 pegada de forma rápida e perceptível?

A proteção contra corrosão tem um efeito considerável porque torna os produtos mais duráveis. Não se trata apenas de ferro, que enferruja, mas também outros materiais como alumínio ou níquel. É também sobre corrosão por hidrogênio, por exemplo, que tem um efeito muito mais extremo sobre os metais do que água e oxigênio. Pode causar fragilização por hidrogênio, danos que podem levar à falha catastrófica repentina de componentes. Esta foi uma das causas do desastre da Deep Water Horizon, por exemplo. Contudo, também desempenha um papel nas usinas de energia, edifícios industriais, e transporte, especialmente se quisermos depender mais do hidrogênio como fonte de energia no futuro. Mesmo que a proteção contra corrosão não pareça tão emocionante para leigos, tem uma influência considerável porque até 4% da produção econômica mundial é destruída pela corrosão todos os anos.

Em quais áreas a corrosão é um problema particularmente grande?

Em algumas áreas, a proteção contra corrosão já é bastante difundida. Por exemplo, na indústria automotiva. Costumava haver uma questão importante ao comprar um carro:com que rapidez ele enferruja? Isso agora é coisa do passado. Contudo, infraestruturas industriais, arranha-céus, pontes, estações de energia ou trens - basta pensar no acidente ferroviário perto de Eschede em 1998 - ainda são altamente suscetíveis à corrosão. E isso só se multiplicará quando o hidrogênio for adicionado como fonte de energia nos próximos dez anos.

Onde você vê outras oportunidades para tornar o aço e outros materiais metálicos mais sustentáveis?

A eletrificação da produção de metal também terá uma grande influência. alumínio, o segundo material metálico mais importante depois do aço para a indústria aeronáutica e automotiva, há muito tempo é sintetizado por meio da redução eletrolítica do minério de alumínio. Isso requer muita eletricidade, alguns dos quais já são obtidos de fontes renováveis, como a energia hidrelétrica. Você também pode produzir outros metais - até mesmo ferro - por eletrólise. Contudo, isso não vale a pena por causa dos altos preços da eletricidade. Contudo, a eletrificação é uma das maiores alavancas para a sustentabilidade da produção primária e posterior processamento de metais se a eletricidade vier exclusivamente de fontes renováveis.

Que condições são necessárias para produzir ferro com eletricidade?

A expansão lenta das linhas de força para eletricidade verde deve finalmente acelerar o ritmo. Porque deve ficar claro que em regiões como o Ruhr, onde o ferro é produzido, você terá que esperar muito mais anos por uma conexão a uma fonte de alimentação verde suficiente para essas indústrias, como mostra uma olhada na página inicial da Federal Network Agency. Além disso, estimativas de mercado pelo Instituto Wuppertal, por exemplo, mostram que pode levar até 20 anos para que os processos totalmente elétricos se tornem competitivos.

Para a indústria do aço, Contudo, isso significaria que teria que passar da produção de alto-forno para processos completamente novos. Isso é realista?

Mesmo para peças individuais de siderúrgicas integradas e fundições de alumínio, os custos de investimento são tão altos que a indústria não pode se dar ao luxo de reconstruí-los a cada dez anos. Inicialmente, Contudo, os altos-fornos podem até ser deixados como estão. A indústria pode substituir o carbono para redução (ou seja, coque, carvão, biomassa, e resíduos de plástico) com até 20% de hidrogênio, qual seria, claro, devem ser gerados a partir da água usando eletricidade regenerativa. E porque a indústria do aço é responsável por cerca de 6% do CO total mundial 2 emissões, isso teria um impacto considerável. Esses processos já estão sendo testados em vários lugares do mundo. A indústria também pode mudar a produção para redução direta no médio prazo. O processo envolve o enchimento de pelotas de óxido granular (como as fornecidas pelas minas após o processamento do minério) como sólidos em um forno e sua conversão direta com metano. Isso já é feito há muito tempo em países onde o metano é acessível. Este processo tem a vantagem de que as plantas podem, em princípio, ser convertido em até 100% de hidrogênio.

Então, quando o ferro será fundido com hidrogênio?

O processo totalmente baseado em hidrogênio precisará de 10 a 12 anos antes de ser colocado no mercado. Estima-se que sejam de aprox. 30% mais caro do que a produção atual de alto-forno. E o CO 2 aumento de preços ainda não foi totalmente determinado. Portanto, pode ser que em 10 anos, um aumento de 30% será um preço de mercado competitivo se os materiais concorrentes menos sustentáveis de fora da UE estiverem sujeitos a condições comparáveis. A pior de todas as soluções seria que a produção de metal desaparecesse da Europa e que comprássemos metais insustentáveis de países fora da UE. A Europa precisa de uma indústria de produção e processamento de metal independente e sustentável, até porque gera cerca de € 400 bilhões por ano.

Que interesse a indústria de países como a Alemanha poderia ter em trocar suas plantas por plantas de redução direta?

Por um lado, a indústria do aço pode produzir ferro em um CO 2 -forma reduzida. As empresas já veem a necessidade disso porque podem estimar que os custos vão subir nos próximos anos por causa do CO 2 preços e porque os fabricantes de automóveis, por exemplo, espero utilizar uma fração crescente de CO 2 -aço reduzido no futuro. Por outro lado, a redução direta também permite que as empresas se tornem mais flexíveis. Um alto-forno deve ser mantido funcionando continuamente. De outra forma, ele vai quebrar. Com fornos para redução direta, as empresas podem se adaptar com muito mais flexibilidade ao mercado e produzir aços em várias qualidades. Também estamos surpresos que a indústria do aço já esteja planejando e se preparando para a conversão para tais usinas em larga escala em todo o mundo. Algumas usinas existentes já estão sendo convertidas em hidrogênio. Nos novos anos, a indústria do metal passará por uma das maiores convulsões da história. Por mais de 3500 anos, o ferro foi (em princípio) produzido usando o mesmo processo de redução.

Que condições de enquadramento político devem ser criadas para tornar a produção de metal mais sustentável?

Ao tomar decisões políticas, deveríamos, em todo o caso, analisar como medidas legislativas, como subsídios ou proibições afetam o CO 2 equilíbrio ao longo de ciclos de vida completos. Por exemplo, se você injetasse muito dinheiro na produção de aço completamente eletroliticamente, isso soaria ótimo. Contudo, uma olhada na mistura de eletricidade mostra que, como acontece com o carro elétrico, ainda há 25% da eletricidade a carvão marrom. Então não ganhamos nada. A sustentabilidade também deve ser pensada de forma sustentável. Não adianta se exibir.

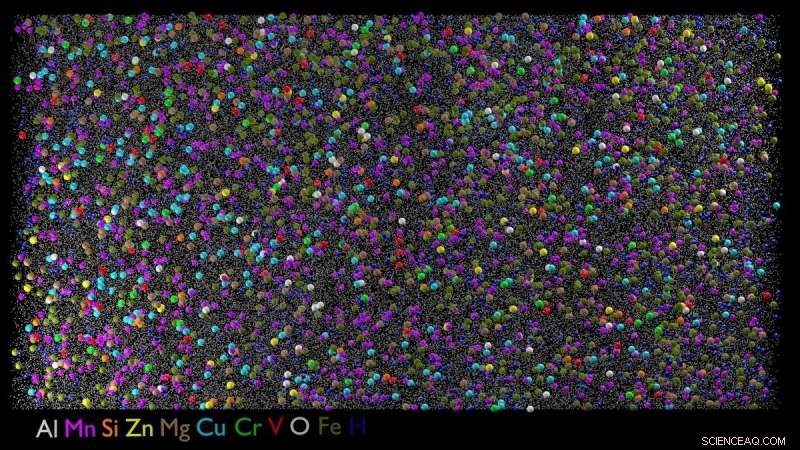

Os vestígios da reciclagem:as latas de bebidas são feitas da liga mostrada nesta tomografia atômica da lua. Além de alumínio e manganês, também pode conter pequenas quantidades de ferro, cobre, silício e zinco. Depois que 90 por cento do material foi reciclado por tipo, ele também contém traços de outros elementos, incluindo vanádio e cromo. Uma vez que esta liga já contém muitos elementos diferentes, os pesquisadores do Max Planck em Düsseldorf estão usando-o para investigar se ele também pode tolerar outros elementos como impurezas e se também pode ser usado em forma reciclada para telhas e outras aplicações de construção. Na tomografia da lua atômica, os átomos de uma amostra são removidos e analisados individualmente. O resultado é a imagem em que os átomos do principal componente de alumínio aparecem como pequenos pontos cinza, todos os outros elementos como pontos coloridos maiores. Crédito:MPI für Eisenforschung

Na sua opinião, onde as regulamentações legais fariam sentido?

Por exemplo, em incentivos para ciclos fechados de sucata na indústria. Vou dar um exemplo:existem algumas empresas automotivas que já produzem principalmente carros de alumínio no segmento premium e, em alguns casos, processar até 300, 000 toneladas de alumínio por ano. Contudo, quando os componentes são perfurados para fora da folha de metal, até 45% do material é perdido. Agora você acha que eles iriam coletar seu próprio refugo. Porque quando o alumínio é tão puro, é como dinheiro na mão. Mas apenas algumas empresas fazem isso de forma consistente. Por exemplo, aqui na UE. Caso contrário, ainda será muito mais barato para muitas empresas comprar novo material no mercado em vez de estabelecer ciclos de sucata fechados. E a maior parte da sucata também já está misturada, o que reduz seu valor a apenas um décimo. Por exemplo, a criação de incentivos fiscais para ciclos separados de sucata em um estágio inicial faria muito mais do que simplesmente coletar cápsulas de café ou embalagens de papel alumínio, que nós, como consumidores, produzimos. Isso não quer dizer que não devamos nos preocupar com eles. Mas, em comparação com o lixo industrial, é uma questão de casas decimais.

Que necessidades de pesquisa você vê para materiais metálicos sustentáveis?

No momento, muitas ligas diferentes são usadas em muitos produtos porque todas elas têm algumas propriedades especiais. Inicialmente, observamos quais elementos ocorrem nas ligas quando uma certa quantidade de sucata é usada. Por exemplo, você já pode encontrar o neodímio extremamente caro dos motores elétricos dos vidros das janelas e similares no alumínio reciclado usado nos carros hoje, porque eles não são separados antes de serem derretidos. Assim, encontramos mais de 20 elementos em ligas que não tínhamos antes. Estamos investigando como essas impurezas alteram as propriedades das ligas. Esperamos descobrir o quão impuro um material pode ser e ainda cumprir seu propósito. Se pudermos provar cientificamente que um material pode ser menos puro, podemos aumentar o conteúdo de sucata e, assim, reduzir maciçamente o CO 2 pegada.

A sucata de uma indústria pode ser reciclada em outra?

Estamos examinando essas possibilidades. Analisamos sistematicamente onde uma grande quantidade de material é consumida e se podemos fazer ligas que podem tolerar mais impurezas. Por exemplo, descobrimos que a indústria da construção está usando cada vez mais ligas de alumínio relacionadas à liga de alumínio-manganês de latas de bebidas para telhas, revestimento, elementos de suporte de carga, elevadores, e similar. No caso de latas, a proporção de reciclagem e, portanto, a quantidade de impurezas já é bastante elevada, porque a liga é relativamente bem-humorada e não precisa fazer muita coisa. Agora queremos investigar se a lata é descartada, que muitos países produzem em maiores quantidades do que na Alemanha, também pode ser usado para fins de construção.

Qual é a segunda etapa da pesquisa?

We are trying to reduce the number of alloys and develop a kind of unitary alloy. This would be much better to recycle because much less sorting would be required. Até agora, the specialization of materials has always been obtained at the price of a chemical change:Material scientists fiddle with the chemical composition until the fender, aircraft component, or turbine gets better. We would like to reduce this extreme diversification of varieties, which makes recycling difficult. A specific example:a car manufacturer could demand that a steel or aluminum producer use only two alloys instead of five, all of which have been perfected to impart a certain property such as strength or surface quality.

How could the diversity of alloys be limited?

The fundamental question here is whether we can achieve diversification not only through chemical composition but also primarily through changes in the micro- and nanostructure. This has traditionally worked well with metals. Contudo, you must invest a lot more effort in the production in order to achieve a certain size and orientation of the crystals (as an example). This approach shifts the basic approach of material production from materials chemistry to metal physics.

How many alloys do you expect would remain?

Por exemplo, if you purchase an aluminum alloy today, you can choose between up to 280 alloys that can do anything that aluminum should be able to do. But if you look at what is really sold in large quantities, there are only 50 or 60 alloys left. And if you take a closer look at exactly what these alloys are supposed to achieve, you might end up with only 20 or 30 alloys. Claro, that's just a rough estimate.

O CO 2 emissions of the metal industry could also be reduced by using less material. Do you see possibilities to make car bodies lighter, for example?

First of all:cars have become bigger and heavier in the past decades, partly because of additional equipment such as air conditioning, wiring, or on-board computers, which are considered the minimum standard today. And of course the situation is quite extreme with electric vehicles in which the battery alone weighs up to 800 kg. But you could add another 200 or 300 kg if the bodies hadn't already become much lighter because the alloys were getting harder and harder. No entanto, the competition among material manufacturers is still continuing to see who can supply the strongest steels and aluminum alloys. Because we are still at only about one tenth of the theoretically possible strength of these materials. So there is still a lot of research to be done to bring the materials to their physical limits.

Perhaps you as a metal researcher are not the right addressee for the next question. Nevertheless:would it make sense to replace metallic materials with plastics in some places?

You really are asking the wrong person. Na verdade, polymer materials with carbon fibers have been propagated time and again for car bodies. But in terms of the ecological balance, this is really nonsense. The production of carbon fibers requires an extremely high amount of energy and releases large amounts of CO 2 . And in the end, you can only throw most of these materials into the waste incineration plant. It is often stated that these polymer-based materials can be recycled. But you can really only chop them up and make mats out of them. Metals, por outro lado, can be recycled infinitely often, provided that the scrap is collected by type, the effect of impurities is understood and controlled, and the variety of alloys used is reduced. And lightweight magnesium components already come very close to polymer components in terms of weight but are completely recyclable.