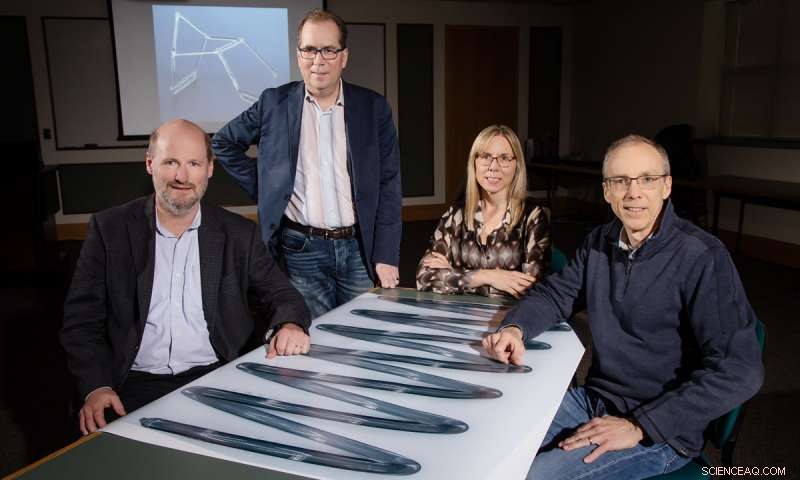

Pesquisadores da Universidade de Illinois, Philippe Geubelle, deixou, Scott White, Nancy Sottos e Jeffrey Moore desenvolveram um novo processo de cura de polímero que pode reduzir a quantidade de tempo e energia consumida em comparação com o processo de fabricação atual. Crédito:L. Brian Staffer

Fabricantes de carros, aviões, ônibus - qualquer coisa que precise forte, peças leves e resistentes ao calor - estão prontas para se beneficiar de um novo processo de fabricação que requer apenas um toque rápido de uma pequena fonte de calor para enviar uma onda de endurecimento em cascata através de um polímero. Pesquisadores da Universidade de Illinois desenvolveram um novo processo de cura de polímero que pode reduzir o custo, tempo e energia necessários, em comparação com o processo de fabricação atual.

As evidências, relatado em Natureza , afirmam que o novo processo de polimerização usa 10 ordens de magnitude a menos de energia e pode reduzir duas ordens de magnitude de tempo sobre o processo de fabricação atual. "Este desenvolvimento marca o que poderia ser o primeiro grande avanço para a indústria de fabricação de polímeros e compósitos de alto desempenho em quase meio século, "disse o professor de engenharia aeroespacial e principal autor Scott White.

“Os materiais usados para criar aeronaves e automóveis têm excelente desempenho térmico e mecânico, mas o processo de fabricação é caro em termos de tempo, energia e impacto ambiental, "White disse." Um de nossos objetivos é diminuir despesas e aumentar a produção. "

Leva, por exemplo, montagem de aeronaves. Para um grande produtor dos EUA, o processo de cura de apenas uma seção de um grande avião comercial pode consumir mais de 96, 000 quilowatts-hora de energia e produzem mais de 80 toneladas de CO2, dependendo da fonte de energia, White disse. Essa é aproximadamente a quantidade de eletricidade necessária para abastecer nove residências médias por um ano, de acordo com a Administração de Informações de Energia dos EUA.

"Os fabricantes de aviões comerciais usam um forno de cura que tem cerca de 18 metros de diâmetro e cerca de 12 metros de comprimento - é uma estrutura incrivelmente grande cheia de elementos de aquecimento, fãs, tubos de resfriamento e todos os tipos de outras máquinas complexas, "Disse White." A temperatura é elevada para cerca de 350 graus Fahrenheit em uma série de etapas muito precisas ao longo de um ciclo de aproximadamente 24 horas. É um processo incrivelmente intensivo de energia. "

A equipe faz parte do Instituto Beckman de Ciência e Tecnologia Avançada da Universidade de Illinois em Urbana-Champaign e inclui White, o professor de química e diretor do Beckman Institute, Jeffrey Moore, professor de engenharia aeroespacial e chefe de departamento Philippe Geubelle, e a professora de ciência e engenharia de materiais Nancy Sottos. Eles propuseram que poderiam controlar a reatividade química para economizar o processo de cura do polímero. “Há muita energia armazenada nas ligações químicas da resina para alimentar o processo, "Moore disse." Aprender a liberar essa energia na taxa certa - não muito rápido, mas não muito lento - foi a chave para a descoberta. "

"Ao tocar o que é essencialmente um ferro de solda em um canto da superfície do polímero, podemos iniciar uma onda de reação química em cascata que se propaga por todo o material, "Disse White." Uma vez acionado, a reação usa entalpia, ou a energia interna da reação de polimerização, para empurrar a reação para frente e curar o material, em vez de uma fonte de energia externa. "

"Você pode economizar energia e tempo, mas isso não importa se a qualidade do produto final for inferior, "Sottos disse." Podemos aumentar a velocidade de fabricação, desencadeando a reação de endurecimento de mais de um ponto, mas isso precisa ser controlado com muito cuidado. De outra forma, o ponto de encontro das duas ondas de reação pode formar um pico térmico, causando imperfeições que podem degradar o material com o tempo. "

A equipe demonstrou que esta reação pode produzir segurança, polímeros de alta qualidade em um ambiente de laboratório bem controlado. Eles imaginam que o processo acomoda a produção em grande escala devido à sua compatibilidade com as técnicas de fabricação comumente usadas, como moldagem, impressão, Impressão 3D e infusão de resina.