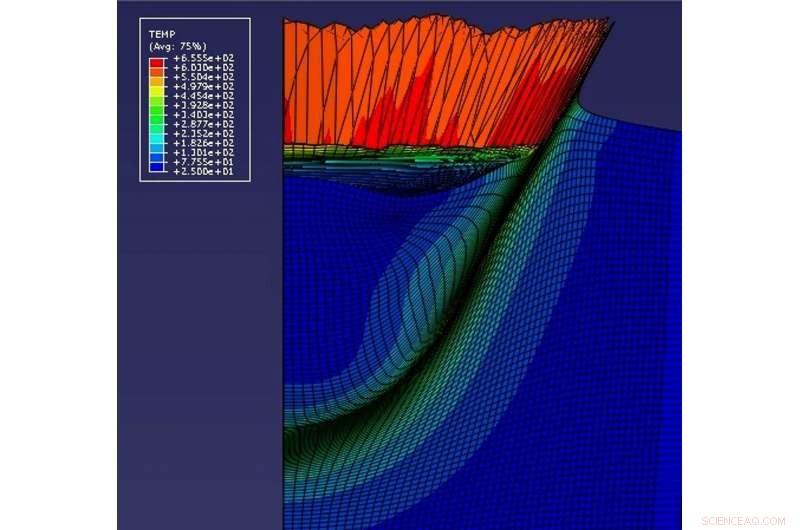

O processo Cold Gas Dynamic Spray (CGDS) já é utilizado na fabricação de peças de aeronaves e outras superfícies delicadas. No entanto, todo o processo CGDS da zona de voo à zona de deposição de partículas é muito difícil de prever numericamente. A zona de deposição CGDS agora é modelada em 3-D para mostrar os efeitos da temperatura pela primeira vez, pelo Professor Tien-Chien Jen da Universidade de Joanesburgo. Nesta imagem, o modelo prevê um "respingo" laranja / vermelho do substrato de alumínio logo depois que uma partícula de cobre de 5 mícrons o impactou a 700 metros por segundo. Crédito:Hong-Shen Chen, Universidade de Joanesburgo.

Quando uma superfície frágil requer uma superfície dura como uma rocha, revestimento de metal superfino ligado, os processos de manufatura convencionais são insuficientes. Contudo, O Cold Gas Dynamic Spray (CGDS) pode fazer exatamente isso - com uma grande ressalva. CGDS é extremamente versátil, mas também é muito difícil prever os principais aspectos de todo o processo. Agora, um modelo 3D baseado em temperatura pelo professor Tien-Chien Jen, da Universidade de Joanesburgo, começa a desvendar os mistérios do processo de crescimento do filme CGDS na zona de deposição de partículas.

O modelo é o primeiro a conectar os pontos entre a velocidade de impacto das partículas, transformação de energia, e aumento da temperatura na zona de impacto das partículas, em três dimensões.

CGDS já é amplamente utilizado para fabricar ou reparar peças de metal para grandes aviões de passageiros, bem como tecnologia móvel e equipamento militar.

No processo, um bico de Laval pulveriza partículas de metal de tamanho mícron a uma curta distância, tipicamente 25mm, em uma superfície de metal ou polímero. As partículas impactam a superfície a velocidades que variam de 300 metros por segundo a 800 metros por segundo. Como um quadro de referência, a velocidade do som é de 343 metros por segundo.

CGDS tem a melhor faixa de temperatura de todos os processos de pulverização industrial em uso hoje, e economiza energia, porque nenhum aquecimento é adicionado.

Mistério de fabricação

Um mistério começa no chão de fábrica, Contudo. Se você tiver uma partícula de cobre de 5 mícrons, quão rápido deve chegar à zona de deposição no alumínio, se você não usou essa combinação antes? Ou você seleciona um novo metal para as partículas, e um novo metal para a superfície:como você começa a adivinhar o tamanho das partículas, e a que velocidade eles devem impactar a superfície para dar a você um revestimento bem aderente?

Mente, o revestimento colado CGDS deve vir sem evaporação, cristalização, tensões residuais ou outros danos térmicos - alguns dos grandes motivos pelos quais o CGDS é usado em primeiro lugar. Essas questões podem ter enormes implicações financeiras para as máquinas de manufatura no chão de fábrica.

Física ainda está fora

Por que CGDS une partículas de metal a uma superfície de substrato tem desafiado a compreensão desde sua invenção nos anos 1980 pelos militares, disse Jen, Professor do Departamento de Ciências da Engenharia Mecânica da Universidade de Joanesburgo.

"Inicialmente, os militares usaram CGDS para consertar peças sobressalentes no meio do nada. Então, outras indústrias perceberam que você também pode usá-lo em superfícies muito frágeis. Você pode criar uma nova superfície ligada com apenas alguns mícrons de espessura, ou continue pulverizando até obter um revestimento de 10 mm. Depois de preencher as rachaduras ou buracos, você pode usinar a peça para ter suas dimensões exatas novamente, porque o revestimento ligado por GDS pode ser mais duro do que o titânio ou vanádio de que a peça é feita. "

O revestimento CGDS pode ser difícil devido às tensões compressivas criadas quando as partículas impactam a superfície. As tensões aumentam a vida útil à fadiga do metal, ele diz. Isso é semelhante ao que acontece no shot peening, um processo industrial semelhante ao CGDS, mas usando "bolas" de alguns milímetros de diâmetro para impactar uma superfície.

"CGDS é usado para fabricação e reparo de custo muito alto, mas não é abrangente, modelo realista que descreve a física de todo o processo, "diz Jen.

3D com salpicos

Em CGDS, engenheiros falam sobre duas zonas. A primeira é a zona de voo entre o bico de pulverização e a superfície a ser pulverizada. Esta zona foi modelada por Jen em um artigo de pesquisa de 2005 no Jornal Internacional de Transferência de Calor e Massa .

A segunda zona é a zona de deposição, onde os artigos pulverizados impactam a superfície. O novo modelo 3D descreve esta zona.

Modelos bidimensionais anteriores tentaram resolver o quebra-cabeça em torno da ligação CGDS, mas estes têm uma limitação severa. Quando você estende um modelo 2D para 3D, você acaba com um 'cilindro horizontal' descendo em direção à superfície que está sendo pulverizada.

"Infelizmente, um cilindro descendente não pode modelar de forma realista o que acontece com partículas discretas em forma de bola 'espirrando' na superfície do substrato, "diz Jen.

Como a indústria sabe, a velocidade (velocidade) com que a partícula chega ao substrato é crítica. Muito devagar, e ele vai ricochetear. Muito rápido, e pode passar como uma bala por um substrato fino.

O novo modelo anima em 3D uma única partícula esférica 'caindo' no metal do substrato. O substrato 'espirra', e então a partícula e a ligação do substrato. O substrato 'espirrando' parece leite espirrando quando algo cai na tigela do gato. Isso é chamado de comportamento de jato na indústria, "diz Jen.

Metal frio, aumento de temperatura

O modelo usa vários parâmetros que descrevem a natureza da partícula e da superfície:densidade, condutividade térmica, calor específico, ponto de fusão, módulo de elasticidade, Coeficiente de Poisson, Plasticidade de Johnson-Cook e danos de Johnson-Cook.

É o primeiro a prever em 3D como a temperatura média da zona de impacto de partículas aumentará e diminuirá, dependendo do tamanho e da velocidade de impacto da partícula. O modelo foi publicado no Journal of Thermal Spray Technology .

Apenas rápido o suficiente para derreter

"Para este modelo 3D, partimos com a hipótese de que uma partícula de metal tem que se ligar ao substrato a 60% de sua temperatura de fusão, para criar uma nova superfície forte sem danificar o substrato, "diz a professora Jen.

Como um exemplo, cobre (Cu) tem uma temperatura de fusão de 1.083 graus Celsius, e 60% disso são 650 graus Celsius. Portanto, a hipótese diz que uma partícula de cobre de 5 mícrons impactando uma superfície de substrato de alumínio, terá que ser rápido o suficiente para que a temperatura média da zona de impacto vá até pelo menos 650 Celsius, e não muito mais, para que ocorra uma boa ligação. De acordo com o modelo, essa faixa de velocidade de impacto crítico está entre 700 e 800 metros por segundo.

Transformação de energia supersônica

Quando uma partícula de cobre viaja a uma velocidade supersônica e atinge uma superfície de alumínio, sua energia móvel (cinética) é convertida em energia térmica (térmica), disse a Prof Jen. Isso depende da velocidade de impacto da partícula.

"O calor torna a partícula e a zona de impacto 'macia e pegajosa', semelhante ao queijo derretido. A partícula se transforma em uma 'bolha macia' que preenche a 'cratera de impacto' na superfície do substrato. Ao mesmo tempo, o atrito se desenvolve entre a bolha e a superfície da cratera, o que é crítico para o processo de união, " ele diz.

"O atrito 'agarra' a bolha, e afunda na superfície do substrato. Conforme a bolha afunda, o substrato derretido em torno da partícula 'espirra' no comportamento típico de jato. Quando o jato se estabilizar, a ligação entre a partícula e a superfície é concluída, "diz Jen.

Modelo vs mundo real

O modelo, embora limitado, se sustenta em resultados experimentais com partículas de cobre pulverizadas sobre uma superfície de alumínio.

"Quando a velocidade de impacto está dentro da faixa prevista pelo modelo para um tamanho de partícula, temperatura de ligação suficiente é atingida e um revestimento forte de CGDS é criado. Como um exemplo, montamos nosso equipamento CGDS em laboratório para partículas de cobre com tamanho médio de 5 mícrons, transportado por nitrogênio, e velocidade de impacto na faixa de 700 a 800 metros por segundo depositada para baixo no alumínio.

"O modelo prevê que a velocidade de impacto de cerca de 750 metros por segundo, a temperatura crítica de ligação de 650 graus Celsius será atingida na zona de impacto das partículas. De acordo com essa previsão, obtivemos excelentes revestimentos ligados por CGDS, " ele diz.

"Contudo, como também previsto pelo modelo, descobrimos com nossa configuração de laboratório que quando a velocidade de impacto da partícula não está dentro da faixa crítica, temperatura de colagem insuficiente é atingida. Isso pode resultar em revestimento de superfície pobre com pós soltos e superfície de sucata, que não atendem aos padrões de qualidade de fabricação, "diz Jen.

O grande desafio permanece

O modelo 3D de camada única de partícula única será estendido em uma partícula múltipla, modelo multicamadas em projetos de acompanhamento.

Jen diz:"Este modelo 3D é o primeiro a descrever como a temperatura da zona de impacto influencia a deposição de partículas. No entanto, A modelagem realista da zona de deposição em CGDS continua sendo um grande desafio a ser resolvido. Em condições do mundo real, as partículas não são de tamanho ou forma uniforme, e viajar em diferentes velocidades e ângulos. Portanto, um modelo mais completo terá que acomodar faixas, ou distribuições, de todos esses parâmetros. "