Nova técnica para fazer sensores vestíveis permite prototipagem de projetos mais rápida e menos dispendiosa

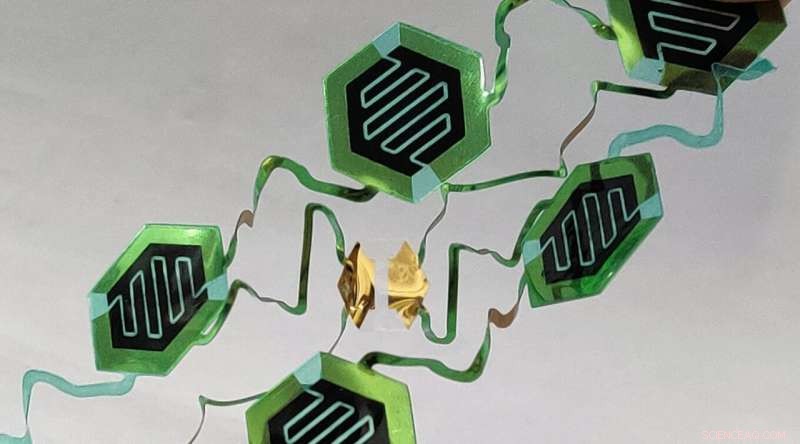

Uma matriz de supercapacitores feita usando uma nova técnica de fabricação que é mais rápida e menos cara que a fotolitografia. Crédito:Peisheng He/UC Berkeley

Engenheiros da UC Berkeley desenvolveram uma nova técnica para fabricar sensores vestíveis que permitem que pesquisadores médicos prototipem novos projetos com muito mais rapidez e a um custo muito menor do que os métodos existentes.

A nova técnica substitui a fotolitografia – um processo de várias etapas usado para fazer chips de computador em salas limpas – por um cortador de vinil de US$ 200. A nova abordagem reduz o tempo para fazer pequenos lotes de sensores em quase 90%, enquanto reduz os custos em quase 75%, disse Renxiao Xu (Ph.D.'20 ME), que desenvolveu a técnica enquanto buscava seu doutorado. em engenharia mecânica em Berkeley.

"A maioria dos pesquisadores que trabalham com dispositivos médicos não tem experiência em fotolitografia", disse Xu. "Nosso método torna fácil e barato para eles alterar o design do sensor em um computador e enviar o arquivo para o cortador de vinil para fazer".

Uma descrição da técnica foi publicada em 25 de janeiro no

ACS Nano . Xu, que agora trabalha na Apple, e Liwei Lin, professor de engenharia mecânica e codiretor do Berkeley Sensor and Actuator Center, foram os principais pesquisadores.

Sensores vestíveis são frequentemente usados por pesquisadores para coletar dados médicos de pacientes por longos períodos de tempo. Eles variam de bandagens adesivas na pele a implantes elásticos em órgãos e utilizam sensores sofisticados para monitorar a saúde ou diagnosticar doenças.

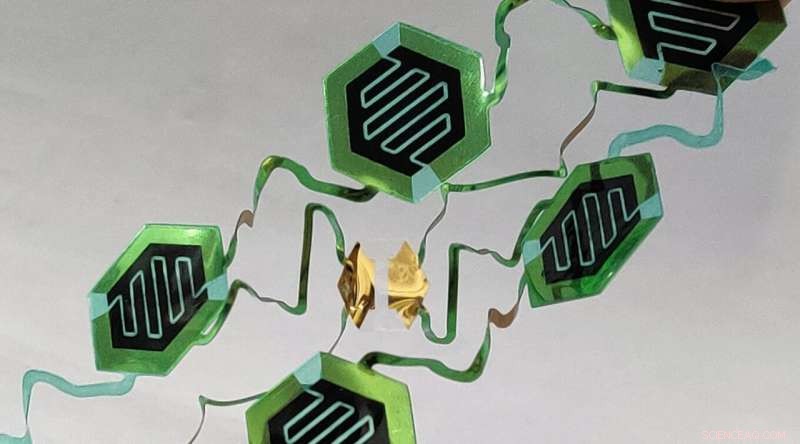

Esses dispositivos consistem em fios planos, chamados de interconexões, além de sensores, fontes de energia e antenas para comunicar dados a aplicativos de smartphones ou outros receptores. Para manter a funcionalidade total, eles devem esticar, flexionar e torcer com a pele e os órgãos em que estão montados - sem gerar tensões que comprometam seus circuitos.

Para obter flexibilidade de baixo esforço, os engenheiros usam uma estrutura de "ponte de ilha", disse Xu. As ilhas abrigam componentes eletrônicos e sensores rígidos, como resistores comerciais, capacitores e componentes sintetizados em laboratório, como nanotubos de carbono. As pontes ligam as ilhas umas às outras. Suas formas em espiral e ziguezague se estendem como molas para acomodar grandes deformações.

No passado, os pesquisadores construíram esses sistemas de ponte de ilha usando fotolitografia, um processo de várias etapas que usa luz para criar padrões em pastilhas semicondutoras. Fazer sensores vestíveis dessa maneira requer uma sala limpa e equipamentos sofisticados.

A nova técnica é mais simples, rápida e econômica, especialmente ao fazer uma ou duas dúzias de amostras que os pesquisadores médicos normalmente precisam para testes.

A fabricação de sensores começa pela fixação de uma folha adesiva de tereftalato de polietileno (PET) a um substrato de Mylar (PET orientado biaxialmente). Outros plásticos também funcionariam, disse Xu.

Uma “malha inteligente” elástica feita a partir do processo de fabricação de corte de dois modos. Este dispositivo pode ser aplicado na extração e detecção de suor montado na pele. Crédito:Peisheng He/UC Berkeley

Um cortador de vinil os molda usando dois tipos de cortes. O primeiro, o corte em túnel, corta apenas a camada superior de PET, mas deixa o substrato Mylar intocado. O segundo tipo, o corte transversal, esculpe ambas as camadas.

Isso é suficiente para produzir sensores ilha-ponte. Primeiro, são usados cortes de túnel na camada adesiva superior de PET para traçar o caminho das interconexões; em seguida, os segmentos de PET cortados são descascados, deixando para trás o padrão de interconexões na superfície exposta do Mylar.

Em seguida, toda a folha de plástico é revestida com ouro (outro metal condutor também pode ser usado). A camada de PET superior restante é descascada, deixando uma superfície de Mylar com interconexões bem definidas, bem como aberturas de metal expostas e almofadas de contato nas ilhas.

Os elementos do sensor são então anexados às almofadas de contato. Para dispositivos eletrônicos, como resistores, uma pasta condutora e uma placa de calor comum são usadas para garantir a ligação. Alguns componentes sintetizados em laboratório, como nanotubos de carbono, podem ser aplicados diretamente nas almofadas sem qualquer aquecimento.

Feito esta etapa, o cortador de vinil usa cortes transversais para esculpir os contornos do sensor, incluindo espirais, ziguezagues e outros recursos.

Para demonstrar a técnica, Xu e Lin desenvolveram uma variedade de elementos e sensores elásticos. Um é montado sob o nariz e mede a respiração humana com base nas pequenas mudanças nas temperaturas que cria entre a frente e a traseira do sensor.

"Para um sensor de respiração, você não quer algo volumoso", disse Lin. "Você quer algo fino e flexível, quase como uma fita embaixo do nariz, para que possa adormecer enquanto grava um sinal por um longo período de tempo."

Outro protótipo consiste em uma série de supercapacitores resistentes à água, que armazenam energia elétrica como uma bateria, mas a liberam mais rapidamente. Supercapacitores podem fornecer energia para alguns tipos de sensores.

"Também podemos fazer sensores mais complexos adicionando capacitores ou eletrodos para fazer medições de eletrocardiograma, ou acelerômetros e giroscópios do tamanho de chips para medir o movimento", disse Xu.

O tamanho é a principal limitação do corte do sensor. Suas menores feições têm de 200 a 300 micrômetros de largura, enquanto a fotolitografia pode produzir feições com dezenas de micrômetros de largura. Mas a maioria dos sensores vestíveis não requer recursos tão finos, observou Xu.

Os pesquisadores acreditam que essa técnica pode um dia se tornar um recurso padrão em todos os laboratórios que estudam sensores vestíveis ou novas doenças. Os protótipos podem ser projetados usando software de design assistido por computador (CAD) de alta potência ou aplicativos mais simples feitos especialmente para impressoras de vinil.

+ Explorar mais A inovação do sensor de pressão suave resolve o gargalo mais desafiador do campo