O ultrassom baseado em laser detecta recursos que produzem defeitos na impressão 3D de metal

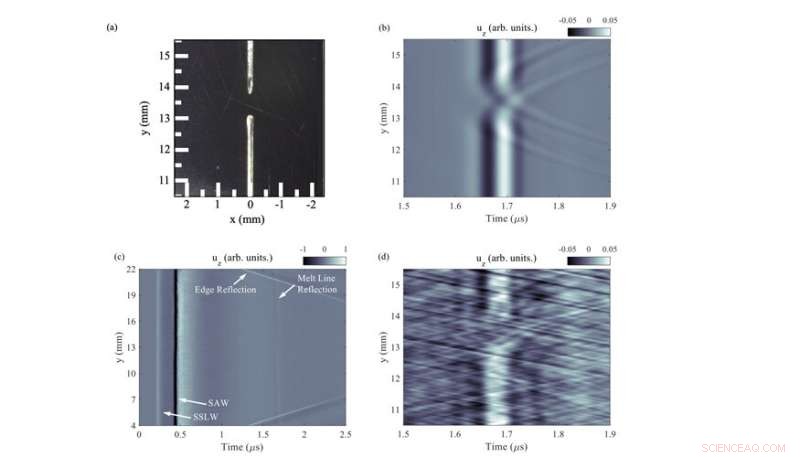

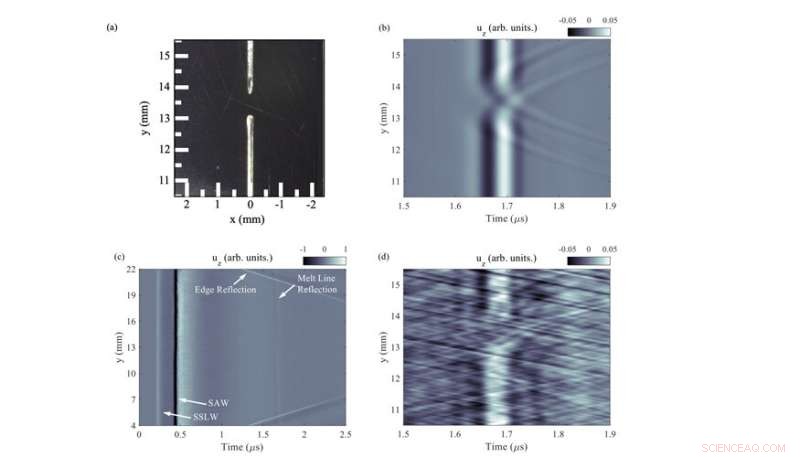

Uma equipe do Lawrence Livermore National Laboratory demonstrou que um diagnóstico incorporando ondas acústicas de superfície - geradas por ultra-som baseado em laser - poderia avaliar com eficácia e precisão as linhas de fusão a laser e encontrar defeitos na impressão 3D de metal de fusão em leito de pó a laser, espalhando energia acústica de linhas de fusão, vazios e características de superfície que podem ser detectadas rapidamente. Crédito:David Stobbe/LLNL

Os pesquisadores do Lawrence Livermore National Laboratory (LLNL) desenvolveram uma nova técnica de ultrassom totalmente óptica capaz de realizar a caracterização sob demanda de faixas de fusão e detectar a formação de defeitos em um processo popular de impressão 3D de metal.

Em um artigo publicado pela

Scientific Reports , pesquisadores de laboratório propõem um diagnóstico usando ondas acústicas de superfície (SAW), geradas por ultrassom baseado em laser, que podem revelar pequenos defeitos de superfície e subsuperfície na impressão 3D de metal de fusão em leito de pó a laser (LPBF). A equipe relatou que o sistema que eles desenvolveram pode avaliar com eficácia e precisão as linhas de fusão a laser – as faixas onde o laser liquefaz o pó metálico na impressão LPBF – espalhando energia acústica das linhas de fusão, vazios e características da superfície que podem ser detectadas rapidamente. A equipe validou os resultados usando microscopia óptica e tomografia computadorizada de raios-X (TC).

"Esperamos que este trabalho demonstre o potencial de um sistema de ultra-som totalmente óptico capaz de caracterização in situ rápida e sob demanda de processos e pós LPBF", disse o engenheiro e pesquisador principal do LLNL David Stobbe. “O sistema de ondas acústicas de superfície e ultra-som baseado em laser demonstrou excelente sensibilidade às características da superfície e próximas à superfície, incluindo quebras na linha de fusão LPBF, respingos de superfície de metal e vazios de ar subterrâneos”.

As ondas acústicas de superfície têm sido historicamente usadas para caracterizar características superficiais e próximas à superfície, como rachaduras, poços e soldas em materiais de engenharia, e são usadas em geologia - em uma escala de comprimento muito maior - para detectar características subterrâneas, como cavernas. Devido à sua sensibilidade superficial e próxima à superfície, os SAWs são adequados para caracterizar linhas de fusão na impressão LPBF, de acordo com pesquisadores.

Para testar esse potencial, a equipe do LLNL realizou experimentos produzindo linhas derretidas a laser usando um laser de fibra direcionado para uma câmara de vácuo e produziu amostras de liga de titânio para análise com lasers de 100 watts, 150 watts e 350 watts. Em seguida, eles desenvolveram um método para produzir e detectar ondas acústicas de superfície, usando um laser pulsado para gerar ultrassom e mediram o deslocamento com um interferômetro Iaser fotorrefrativo.

A equipe também realizou simulações para informar as medições experimentais e auxiliar na interpretação dos resultados. Eles simularam e mediram o deslocamento do laser pulsado e mostraram espalhamento da linha de fusão, bem como quebras na linha de fusão, respingos de metal adjacentes à linha de fusão e vazios de ar subterrâneo sob a linha de fusão. A equipe mediu os mesmos recursos experimentalmente e observou uma excelente concordância entre simulação e experimento.

Os resultados dos experimentos de ultrassom baseado em laser (LBU) foram validados com microscopia óptica, para as características de superfície, e tomografia computadorizada de raios-X para as características de subsuperfície. Os pesquisadores relataram que, em comparação com a tomografia computadorizada de raios-X, o sistema LBU está "melhor posicionado para realizar inspeção em tempo real e pode adquirir e processar dados em uma taxa mais rápida".

"A utilização do ultra-som baseado em laser reduziu significativamente o tempo de detecção de vazios subsuperficiais em comparação com a TC convencional de raios-X de dias para minutos", disse a engenheira e principal autora do LLNL, Kathryn Harke. "Embora mais desenvolvimento precise ser feito antes da implementação deste diagnóstico para monitoramento em processo, nossa equipe está animada com essas descobertas iniciais".

Pesquisadores do laboratório disseram que, embora o método seja adequado para implementação in situ na impressão LPBF, há limites no tamanho e profundidade dos vazios detectáveis, e o monitoramento in situ ou a inspeção pós-construção exigiriam mais desenvolvimento.

“Um sistema como esse pode ser usado para qualificar rapidamente novas máquinas LPBF e máquinas em serviço após mudanças na matéria-prima de pó metálico ou modificações na potência do laser de fusão ou velocidade de varredura”, disse Stobbe.

Os coautores do laboratório incluíram Joe Tringe, que concebeu a ideia e o projeto LDRD, e Nick Calta, que projetou as amostras de LPBF e realizou microscopia óptica.

+ Explorar mais Pesquisadores medem a emissão de elétrons para melhorar a compreensão da impressão 3D de metal a laser